Апарат вихрового шару АВС-150

Електромагнітні апарати з феромагнітними робочими елементами призначені для інтенсифікації різних фізичних і хімічних процесів.

Конструкція пристрою надійна в експлуатації. Процеси в такому апараті можна вести як циклічно, так і неперервно.

Апарати герметичні, не мають динамічних ущільнень і складаються з електромагнітного пристрою з системою охолодження, робочої камери і пульта керування.

Для одержання більш детальної інформації про застосування Апаратів Вихрового Шару і впровадження їх у Ваш технологічний процес зв’яжіться з нами.

Апарат Вихровго Шару має декілька модифікацій, які відрізняються як продуктивністю, так і дизайном.

Дані апарати універсальні в застосуванні й унікальні в своєму роді. АВС знаходить застосування також в лабораторній практиці для розробки нових матеріалів, так як ідеально підходить для процесів змішування: змінна в часі частота і амплітуда вібраційного фону; складний рух робочого органа; однакова інтенсивність вібраційного фону по всьому об’єму оброблюваного середовища.

Принцип роботи й будова АВС

В основі роботи апарата лежить принцип перетворення енергії елетромагнітного поля в інші види енергії. Апарат представляє собою робочу камеру (трубопровід) діаметром 90-136 мм, яка розміщена в індукторі обертового магнітного поля. У робочій зоні трубопроводу розміщені циліндричні феромагнітні елементи діаметром 0,5-5 мм і довжиною 5-60 мм в кількості від декількох десятків до декількох сотень штук (0,05-5 кг) в залежності від об’єму робочої зони апарата (рис. 2).

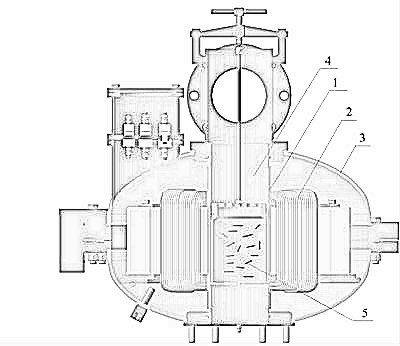

Рис. 2. Схема електромагнітного апарата з вихровим шаром: 1 – захисна втулка; 2 – індуктор обертового електромагнітного поля; 3 – корпус індуктора; 4 – рабоча камера з немагнітного матеріалу; 5 – феромагнітні елементи

Але по конструктивному оформленню вони можуть бути розділені на два основних класи: апарати для проведення рідиннофазних і гетерогенних процесів та апарати для змішування й диспергування сипучих матеріалів.

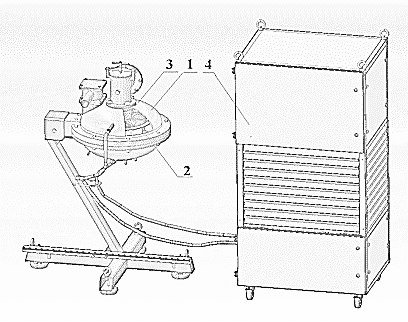

Рис. 3. Аппарат Вихрового Шару АВС-150: 1 – корпус індуктора; 2 – індуктор ЕМП; 3 – рабоча камера; 4-блок керування.

Внутрішній діаметр розточки індуктора складає150 мм, а діаметр робочої камери -136 мм.

Виходячи з викладеного вище, основними вузлами електромагнітних апаратів з вихровим шаром є: індуктор обертового електромагнітного поля з системою охолодження, який підключається до трьохфазної промислової мережі напругою 380/220 В і частотою 50 Гц, а також робоча камера з феромагнітними елементами.

Під дією обертового електромагнітного поля феромагнітні елементи рухаються в робочій зоні і створюють так званий “вихровий шар”.

Узагальнимо основні галузі й процеси, в яких застосування Апаратів Вихрового Шару є найбільш ефективним і вигідним для одержання якісного нового продукту на виході:

- інтенсифікація хімічних процесів (очищення стічних вод);

- виробництво гуми;

- порошкова металругія;

- подрібнення целюлози;

- одержання металополімерних композицій;

- ливарне виробництво;

- одержання бурових розчинів;

- одержання горючих сумішей дял корабельних установок;

- обробка деталей, виготовлених із металів і пластмас;

- охолодження прокату;

- для регенерації структурованих полімерів;

- для здійснення механохімічних реакцій;

- синтез полімерних продуктів;

- активація твердих речовин та ін.

При виробництві електромагнітних апаратів на необхідну продуктивність важливми параметрами є параметри магнітного поля в робочій зоні апарата, а також геометричні розміри робочої камери. Магнітне поле індуктора характеризується напруженістю, яка не залежить від особливостей середовища й визначається лише геометричними розмірами контуру і значеннями струму (розмірність А/м). Основною характеристикою силової взаємодії магнітного поля з електричним струмом є магнітна індукція, яка вимірюється в Теслал (Тл).

Галузі застосування апаратів:

- будівництво;

- машинобудування;

- хіімічна промисловість;

- сільське господарство;

- харчова промисловість;

- гірничозбагачувальна промисловість;

- медецина (фармакологія)та ін.

Електромагнітні млини особливо ефективні для:

- одержання багатокомпонентних суспензій і емульсій;

- прискорення процесів одержання тонкодиспернсих сумішей, активації речовин як в сухому стані, так і в вигляді водних дисперсій (що призводить до покращення фізико-механічих властивостей гуми і скорочення часу вулканізації);

- повного очищення промислових стічних вод від фенолу, формальдегіду, важких металів, миш’яку, ціаністих з’єднань, прискорення теплової обробки, одержання білкових речовин з білкових клітин);

- підвищення мікробіологічної стабільності продуктів харчування і активації дріжджів у хлібопекарському виробництві;

- підвищення якості напівфабрикатів і готової продукції із м’яса й риби;

- інтенсифікації процесів екстракції, у тому числі при приготуванні бульйонів, виробництві ягідних напоїв (соків), пектину і т.д.;

- для одержання суспензій і емульсій підвищеної мікробіологічної бзпеки в продуктовій промисловості без використання стабілізаторів, а також для підвищення виходу готової продукції.

АВС можуть бути використані в якості:

- реакторів;

- змішувачів;

- подрібнювачів (безроторний електромагнітний млин);

- подрібнювачів абразивів;

- сухого помогу;

- екстракторів;

- для магнітної обробки;

- для намолу колоїдних металів (наприклад, колоїдного заліза або колоїдного срібла)

- активаторів речовин та інших цілей.

| Характеристика апарата | Апарата Вихревого Шару АВС-150 |

|

Максимальна продуктивність, м3/год |

|

| – при очищенні стічних вод

– при одержанні суспензій |

30

15 |

| Робочий тиск, МПа (кгс/см2), не більше: | 0,25 (2,5) |

| Діаметр робочї зони, мм | 136 |

| Магнітная індукція в робочій камері, Тл | 0,15 |

| Електроживлення | від мережі змінного струму |

| Частота, Гц | 50 |

| Напруга, В | 380 |

| Швидкість обертання магнітного поля в робочій камері, об/хв | 3 000 |

| Витрати потужності, кВт | 9,5 |

|

Габаритні розміри, мм – апарата |

1300×1100×1 690 |

| – блока керування | 1 060×1030×1 900 |

|

Маса, кг – апарата – блока керування |

500 450 |

- одночасне подрібнення, перемішування і активація оброблюваних речовин;

- висока ступінь подрібнення;

- інтенсифікація технологічних процесів. Обробка займає секунди і долі секунди;

- скорочення споживання електроенергії;

- економія сировини і матеріалів;

- простота впровадження в існуючі технологічні лінії.

Апарати вихрового шару АВС компанії GlobeCore можуть застосовуватися:

У будівництві для:

- подрібнення кварцового піску;

- подрібнення та активації злежаного цементу;

- доподрібнення деревного борошна;

- виробництва сухих будівельних сумішей;

- виробництва керамзиту;

- виробництва пористого бетону;

- виробництва силікатної цегли;

- виробництва азбестоцементних виробів;

- виробництва бітумної емульсії;

- активації гіпсового в’яжучого;

- виробництва керамічних виробів;

- омагнічування води;

- подрібнення крейди;

- виробництво лінолеуму;

- змішування бітуму і перліту, бітуму і крейди та інших добавок в бітум для отримання мастики;

- овалізації (видалення гострих країв) та вибіркового подрібнення штучних алмазів;

- змішування компонентів шихти, що використовується при виготовленні корпусів алмазних інструментів.

В аддитивних технологіях:

- приготування дрібнодисперсних сумішей;

- виробництво графену;

- подрібнення графіту;

- подрібнення пірокарбону (карбону);

- подрібнення скла;

- отримання (шляхом змішування) тугоплавких сполук (карбід титану, силіцид молібдену) з одночасним їх подрібненням до необхідної зернистості;

- подрібнення та змішування твердосплавних порошків;

- змішування різних компонентів сипучих матеріалів (порошків на органічних зв’язках, на зв’язках з металевою основою, мікропорошків, компонентів керамічної фрити, порошків графіту та металу при синтезі надтвердих матеріалів, дроблення алмазів (у тому числі голчастих), овалізації алмазних зерен);

- змішування алмазоносних прес-порошків;

- обробки резистивних композицій у виробництві резисторів.

У паливній промисловості:

- змішування дизельного палива з мазутом;

- підготовки важкого суднового палива;

- подрібнення вугілля та одержання водовугільного палива;

- виробництва біопалива.

У лакофарбній промисловості для:

- виробництво фарб;

- подрібнення та виробництва мінеральних пігментів;

- синтезу неорганічних пігментів;

- виробництва фарби для дорожньої розмітки;

- поліпшення захисних властивостей лакофарбових матеріалів.

У сільському господарстві:

- обробки в магнітному полі насіння рослин;

- обробки відходів виробництва цукру (жом);

- виробництва гуматів, гумінових та фолієвих кислот;

- подрібнення торфу та леонардиту;

- перемелювання готового торфогелю;

- знезараження курячого посліду;

- знезараження свинячого гною;

- виробництва рідких комбікормів;

- виробництва гербіцидних суспензійних препаратів;

- виробництва гранульованих органічних добрив із курячого посліду.

У металургії для:

- подрібнення ільменіту в процесі одержання титанового концентрату;

- екстракції золота та інших рідкісноземельних металів в умовах збагачувальної фабрики;

- інтенсифікації автоклавного процесу виплавки сірки;

- змішування та розмелювання феритних порошків у виробництві феритів;

- зняття облою з метою зміцнення деталей.

У нафтохімії:

- приготування дисперсій для виробництва гумових виробів;

- видалення сірки з нафти та нафтопродуктів;

- очищення відпрацьованих масел;

- обробки бензину;

- обробки та виробництва змащувально-охолоджуючих рідин;

- обробки графенового мастила;

- виробництва синтетичного солідолу;

- попередження утворення асфальто-смолистих парафінових відкладень нафти;

- активації нафти та нафтових залишків;

- виробництва бурових розчинів;

- відновлення ронгаліту;

- нейтралізації сульфітного розчину;

- приготування емульсії смоляного клею;

- активації та модифікації наповнювачів, що вводяться в каучуки;

- виробництва пластичних мастил;

- обробки нафти з метою збільшення виходу легкокиплячих фракцій;

- отримання (шляхом подрібнення та наступного змішування) наповнених металополімерів на основі фторопласту та графіту;

- екстракції з лікарських рослин.

В очищенні стічних вод:

- від шестивалентного й трьохвалентного хрому;

- від заліза;

- від нікелю;

- від цинку;

- від міді;

- від кадмію;

- від сполук ціанідів;

- від миш’яку;

- від свинцю;

- від магнію;

- від фтору;

- від фенолу;

- що містять нафтопродукти;

- медичних установ (інфекційні лікарні, туберкульозні диспенсери і т.д.);

- побутових споживачів;

- молокозаводів;

- свиноферм і птахофабрик;

- олійних заводів;

- гальванічних виробництв;

- виробництв кормових дріжджів.

У харчовій промисловості:

- обробки та одержання пектину з цедри лайма;

- подрібнення кави;

- подрібнення кісточок абрикоса в процесі одержання лігніну;

- виробництва соків з м’якоттю з ягід;

- обробки овочів електромагнітним полем;

- обробки в електромагнітному полі м’ясних напівфабрикатів;

- обробки електромагнітним полем готових виробів із м’яса (ковбаса, сосиски);

- інтенсифікації процесу виробництва м’ясного бульйону;

- виробництва кісткової харчової пасти;

- інтенсифікації процесу виробництва борошняних виробів;

- виробництва майонезу;

- вилучення білкових речовин із мікроорганізмів;

- активації дріжджів;

- активації компонентів шоколадних виробів;

- виморожування рослинної олії;

- електромагнітної обробки водно-спиртових розчинів (лікеро-горілчаних виробів);

- отримання крохмалю та патоки;

- гідролізу вуглеводів до спиртів;

- виробництва соусів на емульсійній основі;

- очищення неочищеної рослинної олії (соняшникової, рапсової, гірчичної);

- миттєвого розчинення сухого молока (або казеїну) у сметані;

- диспергування (змішування на мікрорівні) гірчиці, сухого молока, яєчного порошку з іншими компонентами;

- подрібнення гострого перцю;

- подрібнення лушпиння какао та отримання какаовели;

- виробництва етилового спирту.

У переробці відходів:

- виробництва плиток з відходів;

- активації суміші урану та плутонію;

- подрібнення старого асфальтобетону;

- одержання мінеральних в’яжучих із металургійних шлаків;

- попередньої обробки рідких органічних відходів перед анаеробним зброджуванням;

- механоактивації цеоліту;

- інтенсифікації процесу скління радіоактивних відходів в електричних печах;

- цементування рідких радіоактивних відходів;

- утилізації відвалів золи ГРЕС та ТЕЦ, териконів та вуглезбагачувальних фабрик;

- розмелювання паперової маси в целюлозній промисловості.

Апарат Вихрового Шару ...

Апарат Вихрового Шару ...  Апарат вихрового шару ...

Апарат вихрового шару ...