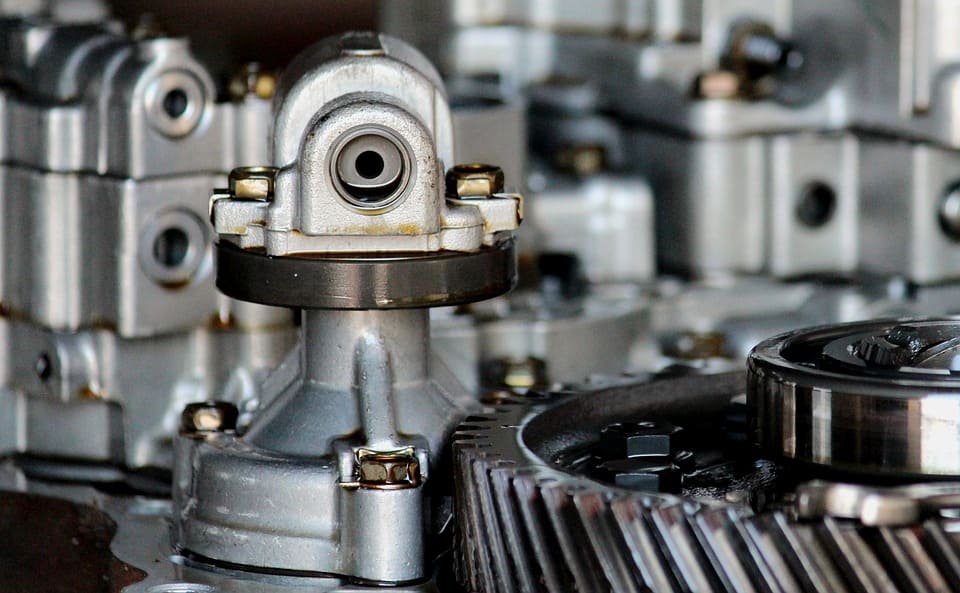

Апарат вихрового шару (АВС) від компанії GlobeCore — це універсальне обладнання, яке використовується в десятках галузей промисловості. Окрім традиційних сфер застосування, коли на апараті обробляють, подрібнюють, змішують речовини або отримують продукти завдяки інтенсифікації процесів диспергування, установка підходить також для обробки готових деталей і матеріалів. Серед завдань, для яких використовують АВС, виділяють зміцнення деталей і зняття облоя з поверхонь пластикових та металевих виробів.

Ці процеси знаходять застосування в металургії, машинобудуванні, пластиковій промисловості, при виробництві деталей, конструкцій, труб та інших виробів. Розглянемо використання апарата вихрового шару для кожного завдання окремо.

Зняття облоя на апараті вихрового шару

При виробництві деталей і виробів методом обробки, пресування, штампування металевих і пластикових заготовок на поверхні утворюються задирки, облой. Вони являють собою залишки матеріалу, які затверділи між елементами ливарної або пресової форми в місцях їхнього стику під час заповнення матеріалом. Причини утворення облоя можуть включати:

- порушення конструкції або забруднення прес-форми;

- перевищення тиску всередині форми при литті;

- висока текучість матеріалу, яка не відповідає рекомендованим параметрам;

- слабкий відвід газу з установки;

- зміщення елементів прес-форми.

Навіть із сучасними технологіями, які мінімізують утворення облоя і задирок, ці дефекти все одно виникають, і їх необхідно усунути в процесі подальшої обробки.

Традиційні технології зняття облоя

Одним із завершальних етапів обробки виробів з пластмас та металу є зняття облоя. Традиційно це здійснюється такими способами:

- ручна обробка виробів;

- механічна зачистка на спеціальних машинах;

- заморожування.

Ручна обробка має сенс лише на невеликих виробництвах або коли неможливо використовувати автоматизоване обладнання. Ця процедура трудомістка та витратна за часом.

Механічна автоматизована обробка передбачає використання апаратів з абразивними щітками та шліфувальними стрічками. Проте обробка дрібних деталей таким методом не завжди можлива.

Заморожування застосовується в установках з холодагентом або рідким азотом. При заморожуванні облой стає крихким і легко видаляється, не пошкоджуючи виріб. Проте цей метод потребує великих енерговитрат і є досить дорогим.

Альтернативою є зняття облоя на апараті вихрового шару. Для цього підходять моделі АВС-100 та АВС-150 від компанії GlobeCore. Цей метод простіший і економічніший порівняно з традиційними способами.

Технологія зняття облоя на апараті вихрового шару

Процес зняття облоя на апараті вихрового шару полягає в короткочасній обробці деталей в електромагнітному полі з використанням феромагнітних частинок. При цьому в камері використовується рідке середовище з абразивними частинками.

Під впливом електромагнітного поля феромагнітні частинки створюють вихровий шар, інтенсивно переміщуючись і обертаючись у камері. Це супроводжується інтенсивним перемішуванням середовища з абразивами, що створює високі локальні тиски, акустичні коливання, електроліз та електромагнітну обробку.

У такому середовищі облой з пластикових і металевих виробів видаляється за лічені секунди – він просто руйнується від ударів феромагнітних частинок. Це дозволяє значно прискорити і здешевити видалення облоя порівняно з ручною або автоматизованою обробкою та заморожуванням.

Для ще більшої інтенсифікації процесів оброблювану деталь можна закріпити на спеціальному пристрої, який дозволяє їй обертатися. Це підходить для невеликих виробів з отворами. Під час обертання облой і задирки видаляються ще швидше.

Крім того, разом зі зняттям облоя проводиться фінішна обробка виробів, очищення та полірування без впливу на розмірні допуски.

Зміцнення деталей за допомогою апарата вихрового шару

Зміцнення поверхні деталей проводиться методом наклепу, який полягає у зміні структури металу або сплаву завдяки пластичним деформаціям. Зміцнення деталей проводиться при температурі нижче температури рекристалізації. У процесі обробки матеріалу змінюється його кристалічна структура, внаслідок чого підвищується твердість, міцність і знижується ударна в’язкість матеріалу, але також знижується пластичність і збільшується опір металу деформаціям протилежного знака.

Наклеп може бути фазовим або деформаційним. У першому випадку зміцнення проводиться за рахунок фазових перетворень, а в другому — завдяки зовнішнім деформаційним зусиллям.

Загалом наклеп виконується для підвищення поверхневої міцності деталей і заготовок із металів та сплавів.

Традиційні технології зміцнення деталей методом наклепу

Зміцнення деталей наклепом здійснюється за допомогою різних видів поверхнево-пластичної деформації, таких як:

- дробоструминна обробка;

- центробіжно-кулькова технологія;

- поверхневе дорнування;

- прокат поверхонь роликами;

- холодне кування;

- волочіння;

- пресування.

Залежно від методу, на заготовку здійснюється різний вплив — її обробляють під пресом, ударами металевих кульок, потоком дробинок тощо. Більшість цих методів є складними, енергомісткими та вимагають громіздкого обладнання.

Зміцнення поверхні деталей на апараті вихрового шару є альтернативним методом наклепу в середовищі електромагнітного поля під впливом феромагнітних частинок. Цей метод простіший і економічніший за традиційні способи обробки металів.

Технологія зміцнення деталей на апараті вихрового шару

Ступінь впливу вихрового шару на деталь залежить від співвідношення довжини до діаметра частинок. Це можна проаналізувати, піддавши феромагнітний зразок обробці та дослідивши зміни його магнітних властивостей. Експеримент із нікелевим зразком показав, що максимальні зміни досягаються зі збільшенням довжини частинок і зменшенням напруженості магнітного поля.

Переваги використання апарата вихрового шару

Апарат вихрового шару від компанії GlobeCore можна використовувати на великих підприємствах і в компактних цехах для виконання та інтенсифікації кількох процесів при виробництві, обробці й підготовці металевих та пластикових виробів. Зняття облоя та зміцнення деталей можна виконувати швидше, ефективніше та вигідніше. Переваги використання апарата вихрового шару включають:

- Простота: Технологічна лінія з використанням апарата вихрового шару стає компактнішою і простішою. Інтеграція установки в існуюче виробництво не потребує складних змін.

- Ефективність: АВС забезпечує інтенсифікацію низки процесів, зокрема швидке зміцнення деталей і ефективне зняття облоя, мінімізуючи витрати часу та енергії на ці процеси.

- Компактність: Установку можна використовувати навіть за обмеженого простору, оскільки вона має невеликі габарити. Для її монтажу не потрібні фундаменти або додаткові конструкції.

- Універсальність: Один апарат вихрового шару замінює кілька вузькоспеціалізованих машин. З його допомогою можна виконувати зміцнення деталей і зняття облоя з виробів, виготовлених методом лиття та пресування. При цьому апарат дозволяє обробляти практично будь-які матеріали – сталь, латунь, мідь, алюміній, олово, золото та пластмаси.

Застосування апарата вихрового шару дозволяє спростити і підвищити продуктивність підприємства з виробництва пластикових і металевих виробів, конструкцій, деталей та заготовок. Для консультацій і замовлення обладнання звертайтесь до менеджерів компанії GlobeCore.

Апарат Вихрового Шару ...

Апарат Вихрового Шару ... Апарат вихрового шару ...

Апарат вихрового шару ... Апарат вихрового шару ...

Апарат вихрового шару ...