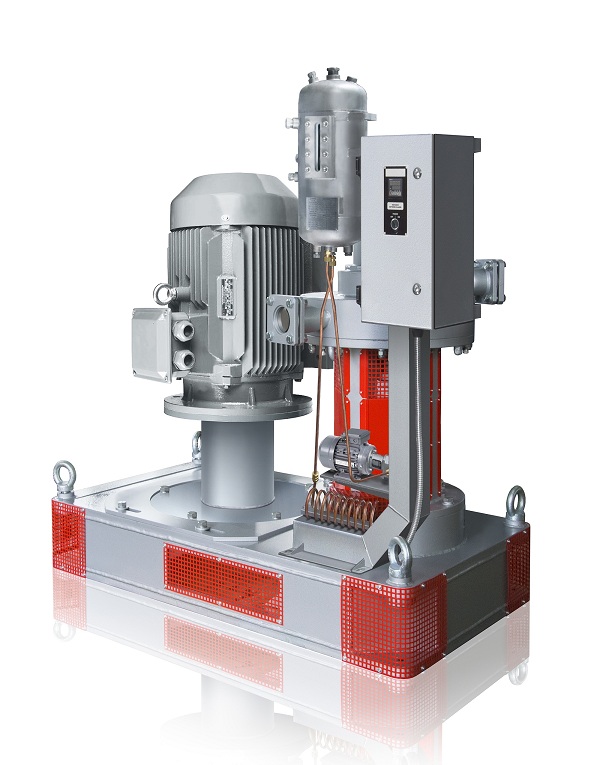

Колоїдний млин КЛМ-8/16

Колоїдний млин КЛМ-8/16

Колоїдний млин КЛМ-8/16 призначений для потокової гомогенізації та емульгування рідких продуктів (густих суспензій з високими напругами зсуву).

Млин можна використовувати для приготування, розчинення, переробки та обробки багатьох продуктів у різних галузях промисловості, зокрема, при подрібненні гранул СБС-полімеру, що використовується для приготування модифікованого бітуму.

Принцип роботи

В основі принципу роботи колоїдного млина КЛМ-8/16 лежить схема системи “ротор/статор”. Ротор і статор складаються з концентричних інструментальних кілець (фрез, ножів), що мають спеціальні конфігурації пазів та (або) отворів, що забезпечують оптимальний режим механічного впливу на продукт, що обробляється.

У робочому положенні інструментальні кільця ротора (рухомий інструмент) та статора (нерухомий інструмент) коаксіально входять один щодо одного і обертаються безконтактно з високою відносною швидкістю (до 47 м/с). Безконтактне обертання забезпечується за рахунок технологічних осьових та радіальних зазорів.

Оброблюваний продукт через осьовий отвір статора (вхід продукту) надходить у робочу камеру корпусу млина, пропускається через систему “ротор/статор” і в радіальному напрямку вивантажується (вихід продукту).

При проходженні через систему “ротор/статор” на продукт впливають складні гідродинамічні процеси, пов’язані зі зміною зсувних напруг, зусиль зрізу і швидкості потоку. Відбувається прискорення хімічних реакцій внаслідок збільшення контактних поверхонь реагентів. В результаті досягається інтенсивне диспергування, емульгування, гомогенізація, розмелювання та розпилення продукту, що обробляється.

Мастики бітумні – сфера застосування

- Мастики розділяються, як по сферах застосування, так і за способами застосування (холодний спосіб нанесення і гарячий).

- Деякі мастики потребують попередньої підготовки поверхонь праймерами. Праймер – це бітумна ґрунтовка, що складається з бітуму та розчинника, що має велику проникну здатність та малий термін висихання.

- Види мастик та види застосування:

а) Покрівельна(гарячого застосування):

- гідроізоляція поверхні;

- обробка швів та тріщин;

- шпаклювання поверхонь;

- приклеювання бітумних рулонних матеріалів;

- антикорозійний захист металевих конструкцій.

б) Мастика покрівельна (холодного застосування). Можливе застосування при мінусовій температурі навколишнього середовища. Використовується для ремонту та формує надміцне гідроізоляційне покриття на сталевих, бетонних і дерев’яних конструкціях, заглиблених у землю.

в) Мастика бітумно-каучукова (холодного нанесення) застосовується для гідроізоляції фундаментів, стін, резервуарів, трубопроводів і т.д.

г) Мастика-клей (холодного застосування). Призначена для приклеювання екструзійного пінополістиролу до бітумних, бітумно-полімерних ізоляційних матеріалів у системах ізоляції фундаментів.

Модифікований бітум – Сфери застосування

Дорожнє будівництво:

- виробництво асфальтобетону, що застосовується для нового будівництва й ремонту доріг першої категорії, мостів, шляхопроводів, дорожніх розв’язок та ін.;

- виробництво ЩМА (щебенево-мастикового асфальтобетону) для облаштування верхнього шару дорожнього покриття автомагістралей і доріг першої категорії;

- виробництво дренуючого асфальтобетону;

- облаштування тріщиноперериваючих прошарків мембранного типу

Гідротехніка:

- виробництво, на основі ПМБ, мастик для покриття сховищ для води, басейнів, облицювань труб водопостачання.

Покрівля:

- виробництво на основі ПМБ покрівельних матеріалів рулонного типу (руберойд, євроруберойд).

Гнучка бітумна черепиця:

- виробництво мастик для облаштування і ремонту покрівельних поверхонь.

|

Найменуваня параметра |

Значення |

| Продуктивність млина, м 3/год |

8… 16* |

| Кінематична в’язкість продукту, мм 2/с, не більше |

150 |

| Вихідний розмір частинок полімеру, мм, не більше |

5 |

| Максимальний робочий тиск, МПа |

0,6 |

| Номінальна частота обертання, об/хв |

2950 |

| Потужність привідного двигуна, кВт |

75 |

| Параметри електромережі, В/Гц |

За запитом замовника |

| Діаметр умовного проходу патрубків млина, мм

– на вході – на виході |

120 80 |

| Робоча температура, °С, не більше |

180 |

| Ущільнення валу млина |

сальникове |

| Тип регулювання зазору ножів |

ручний |

| Діапазон регулювання зазору ножів, мм |

0,2…2 |

| Кутова швидкість обертання ножів при 3000 об/хв, м/с, не більше |

47 |

| Габаритні розміри (не більше), мм:

– довжина – ширина – висота |

1690 650 770 |

| Маса (не більше), кг |

780 |

* – у залежності від продукту (рідини).

- млин може використовуватись у різних галузях промисловості;

- залежно від завдань виріб поставляється з різними типами інструменту системи «ротор/статор» і ущільненнями валу;

- проточна частина та вузли млина можуть виготовлятися з конструкційних сталей, нержавіючих хімічностійких сталей та сталей, допустимих для використання у харчовій промисловості;

- конструкцією млина передбачена можливість регулювання зазору між фрезами від 0,2 до 2 мм;

- млин може експлуатуватися як у приміщенні, так і на відкритих майданчиках під навісом.

Сфери застосування колоїдних млинів GlobeCore

Колоїдні млини GlobeCore можуть використовуватися в:

- харчовій промисловості;

- хімічній промисловості;

- фармацевтичній промисловості;

- косметичній промисловості;

- будівельній промисловості;

- подрібненні мінералів;

- та інших галузях.

Застосування колоїдних млинів GlobeCore в харчовій промисловості:

- виробництво овочевого пюре;

- розмелювання спецій (чорний перець, кориця, імбир, базилік і т.п.);

- виробництво часникової пасти;

- подрібнення хрону;

- виробництво майонезу;

- виробництво гірчиці;

- виробництво джемів;

- виробництво карамелі;

- виробництво начинки для печива;

- виробництво соєвого молока та соєвого соуса;

- виробництво мигдального масла;

- виробництво арахісової пасти;

- виробництво пасти з фундука;

- виробництво пасти з кедрового горіха;

- виробництво льняної пасти;

- подрібнення насіння соняшнику;

- подрібнення гарбузового насіння;

- подрібнення рапсу;

- подрібнення чечевиці;

- подрібнення сорго;

- виробництво бобової пасти;

- виробництво йогуртів;

- виробництво сиру;

- виробництво вершків;

- подрібнення куркуми;

- виробництво крохмалю;

- подрібнення солі;

- подрібнення цукру;

- подрібнення водоростей;

- подрібнення кокосу;

- виробництво рибних паштетів;

- виробництво м’ясних паштетів;

- виробництво пасти кеш’ю;

- виробництво урбеча;

- виробництво фісташкової пасти;

- розмелювання сухарів;

- подрібнення цедри лимону;

- одержання какао-порошку;

- одержання какао-пасти;

- виробництво морозива;

- одержання творожної маси;

- виробництво кетчупу;

- виробництво закусок;

- виробництво фруктових соків;

- виробництво дитячого харчування;

- одержання заправок для салатів;

- одержання фруктового чаю;

- подрібнення перцю чілі;

- одержання авокадової олії;

- виробництво кунжутної пасти;

- одержання яблучного пюре;

- виробництво томатної пасти;

- одержання рисового борошна;

- одержання кукурудязяного борошна;

- виробництво ковбаси та сосисок;

- виробництво пива;

- виробництво білкового стабілізатора з свинячої шкіри.

Застосування колоїдних млинів GlobeCore в хімічній промисловості:

- виробництво силіконового масла;

- виробництво змащувально-охолоджуючих емульсій;

- виробництво емульсолів;

- виробництво пігментів;

- виробництво миючих зсобів;

- виробництво хлорки;

- виробництво чорнил;

- виробництво біогелів;

- виробництво акрилової пудри;

- виробництво синтетичних мастил;

- виробництво емульгованих вибухових речовин;

- виробництво парафіну;

- виробництво рідкої гуми;

- одержання емульсії з нафтошламів;

- виробництво прального порошку;

- виробництво рідких добрив;

- виробництво кремів для взуття;

- виробництво пластмас;

- виробництво реактивів;

- одержання флотаційних реагентів (вугілля).

Застосування колоїдних млинів GlobeCore в фармацевтичній промисловості:

- виробництво бальзамів;

- виробництво сиропів;

- виробництво гелів;

- виробництво мазей;

- одержання суспензій;

- одержання розчинів;

- виробництво спреїв;

- виробництво лосьйонів;

- подрібнення медичних рослин, зокрема, алое;

- виробництво фармацевтичних паст;

- виробництво йоду;

- виробництво камфори;

- одержання ментолу;

- одержання тимолу;

- одержання фенілсаліцилату;

- одержання порошку від кашлю;

- виробництво активованого вугілля;

- одержання борної кислоти;

- одержання ефірних масел;

- одержання саліцилової кислоти;

- виробництво стрептоциду;

- виробництво валідолу;

- виробництво вакцин;

- одержання маточного молочка;

- одержання ін’єкцій внутрішнього вливання;

- одержання підшлункових ферментних препаратів;

- одержання масел з рибної печінки;

- виробництво етилового спирту.

Застосування колоїдних млинів GlobeCore в косметичній промисловості:

- виробництво гелів для душу;

- виробництво бальзамів для волосся;

- виробництво лаків;

- виробництво рідкого мила;

- виробництво кремів;

- виробництво засобів для виведення плям;

- виробництво шампунів;

- одержання пудри;

- виробництво туші для вій;

- виробництво помади;

- виробництво рум’ян;

- виробництво зубної пасти;

- виробництво масок для обличчя.

Застосування колоїдних млинів GlobeCore в будівельній промисловості:

- виробництво фарб;

- одержання пігментів;

- виробництво силіконового клею;

- одержання крейдяних паст;

- виробництво казеїнового клею;

- виробництво шпаклівки;

- одержання вапняно-глиняної суміші;

- одержання вапняно-гіпсового розчину;

- виробництво штукатурки;

- виробництво лаків;

- виробництво бітумних емульсій;

- виробництво модифікованого бітуму;

- одержання антикорозійних водонепроникних покриттів;

- виробництво герметиків;

- виробництво бітумно-полімерних мастик;

- виробництво холодного фарфору;

- одержання керамічної глазурі.

Колоїдні млини GlobeCore застосовуються для подрібнення наступних мінералів:

- тальку;

- кальциту;

- каліту;

- біоніту;

- долориту;

- флюориту;

- марганцю;

- гіпсу;

- крейди.

Інші можливі застосування колоїдних млинів GlobeCore:

- подрібнення шкарлупи яєць;

- подрібнення курячого посліду;

- виробництво пресованої шкіри;

- подрібнення зерен амаранту;

- виробництво кормів для риб;

- подрібнення картону;

- подрібнення горіхової шкаралупи;

- приготування зернової браги;

- одержання клітинних суспензій;

- одержання білкових розчинів;

- подрібнення курячих кісток;

- одержання наноматеріалів.

Публікацій не знайдено.