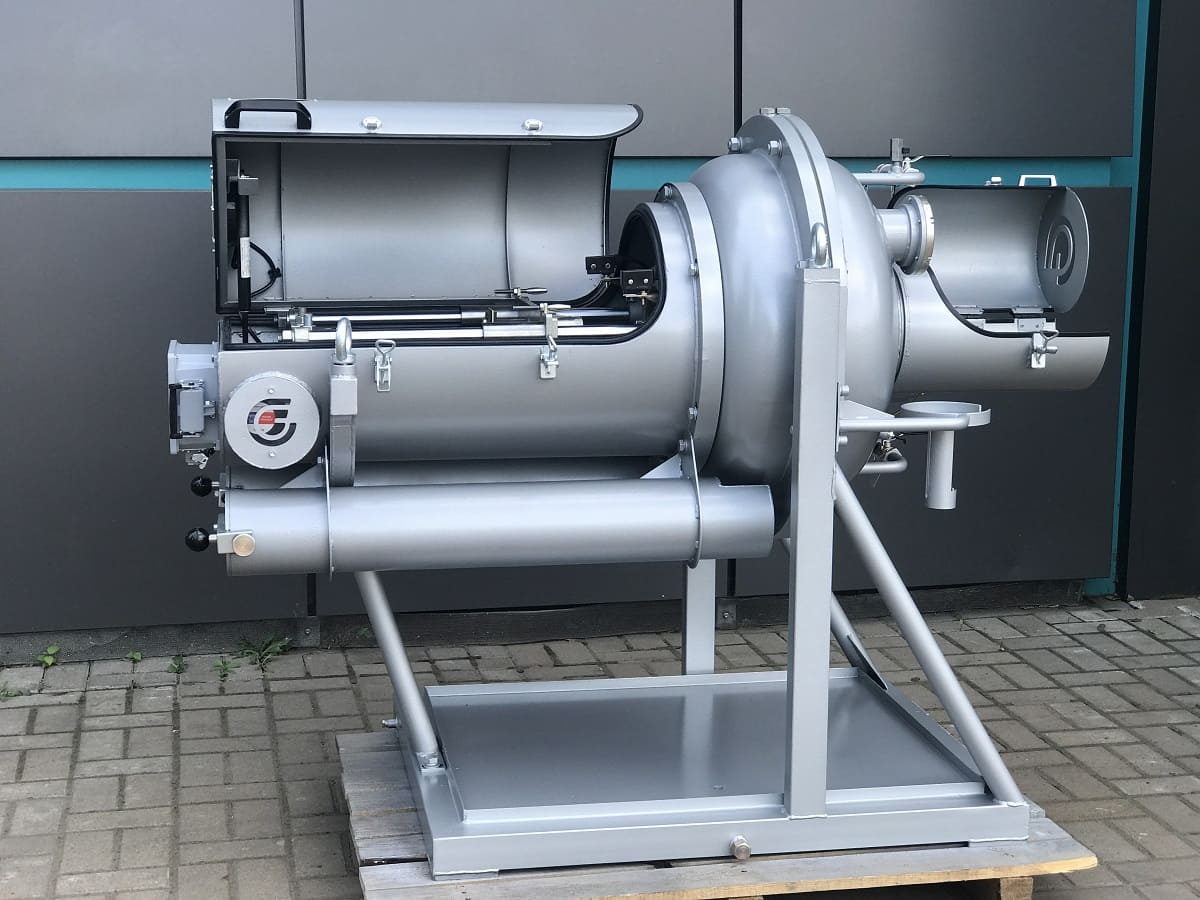

Апарат вихрового шару АВСп-100 (напівавтомат)

Апарат вихрового шару АВСп-100 (напівавтомат)

GlobeCore – єдина у світі високотехнологічна компанія з виробництва працюючих електромагнітних млинів з реальними застосуваннями у промисловості, що дають очікувані результати.

Апарат вихрового шару (електромагнітний млин) АВСп-100 (напівавтомат) призначений для проведення циклічних процесів диспергування багатокомпонентних систем та змішування сухих сипучих матеріалів (крім вибухонебезпечних сумішей). Апарат може бути використаний в дослідних цехах, у виробництвах з великою номенклатурою виробів, що випускаються, і з малими обсягами оброблюваних сипучих матеріалів, а також в лабораторних умовах.

Апарат АВСп-100 складається з станини, корпусу, в якому розташований індуктор обертового електромагнітного поля,, реакційної ємності з охолоджуючого пристрою та змінної вставки. У верхній частині станини розташований привод механізму пересування реакційної ємності.

На передній стінці станини під реакційною ємністю встановлений укріплений стіл для проведення допоміжних операцій. У нижній частині станини розташовані елементи системи охолодження індуктора обертового електромагнітного поля: маслобак, маслонасос і теплообмінник. Управління роботою напівавтомата здійснюється з пульта, на якому розташовані прилади контролю, сигналізації та керування.

| Характеристики апарату | Значення |

| Довжина робочої зони камери, мм | 100 |

| Об’єм реактора, л | 2,5 |

| Продуктивність, кг/годину* | до 50 |

| Номінальна напруга, В | 380 |

| Частота, Гц | 50 |

| Потужність активна, кВт | 4,5 |

| Потужність повна, кВА | 15 |

| Габаритні розміри, мм не більше: | |

| Блоку керування: – довжина– ширина– висота |

1073 552 1532 |

| Робочого блоку

– довжина – ширина – висота |

1637 835 1375 |

| Маса, кг не більше: | |

| Блоку керування

Робочого блоку |

300 530 |

*залежить від оброблюваного продукту

- багатофункціональність (подрібнення, перемішування та активація оброблюваних речовин);

- висока тонкість помелу;

- інтенсифікація технологічних процесів: обробка займає секунди та долі секунд;

- скорочення споживання електроенергії;

- економія сировини та матеріалів;

- простота впровадження у існуючі технологічні лінії.

Обробка мікропорошків для застосування в різноманітних галузях промисловості, зокрема:

- мікропорошки оксиду алюмінію для використання в абразивних матеріалах та кераміці;

- мікропорошки карбіду кремнію для виробництва напівпровідників та надтвердих абразивних матеріалів;

- мікропорошки нітриду бору для використання в електроніці та як мастильні матеріали в високотемпературних середовищах;

- мікропорошки оксиду цирконію для застосування в стоматології та як компоненти високотемпературної кераміки;

- мікропорошки титану та його сплавів для використання в адитивних технологіях (3D-друк), авіаційній та медичній промисловості.

Додатково може застосовуватися для:

- отримання (шляхом змішування) важкоплавких сполук (карбід титану, силіцид молібдену) з одночасним їх подрібненням до потрібної зернистості;

- отримання (шляхом подрібнення та подальшого змішування) наповнених металополімерів на основі фторопласту та графіту;

- диспергування твердих порошкоподібних матеріалів (наприклад, барвники, які використовуються для отримання багатокольорового пластику, що імітує напівдорогоцінний камінь – малахіт);

- змішування різних компонентів сипучих матеріалів (порошків на органічних зв’язках, на зв’язках з металевою основою, мікропорошків, компонентів керамічної фрити, порошків графіту та металу при синтезі надтвердих матеріалів, дроблення алмазів (в тому числі голчастих), овалізація алмазних зерен);

- змішування компонентів шихти, яка використовується при виготовленні корпусів алмазних інструментів;

- змішування алмазовмісних прес-порошків;

- активація та модифікація наповнювачів, що вводяться в каучуки;

- обробка резистивних композицій у виробництві резисторів;

- змішування та подрібнення феритних порошків у виробництві феритів.

Публікацій не знайдено.