У цій статті ми розглянемо, що таке графен і графенове мастило, а також спосіб покращення експлуатаційних властивостей графенових мастил за допомогою апарата вихрового шару.

У 2010 році Нобелівська премія з фізики була присуджена А. Гейму та К. Новосьолову, які проводили новаторські експерименти, що стосуються двовимірного матеріалу — графену. Відтоді минуло трохи більше ніж десять років, і графен уже знайшов застосування у багатьох галузях промисловості. Поки що масове використання графену стримується його відносно високою ціною, але разом з удосконаленням технологій виробництва матеріалу його вартість знижується, що вже спостерігається.

Що таке графен

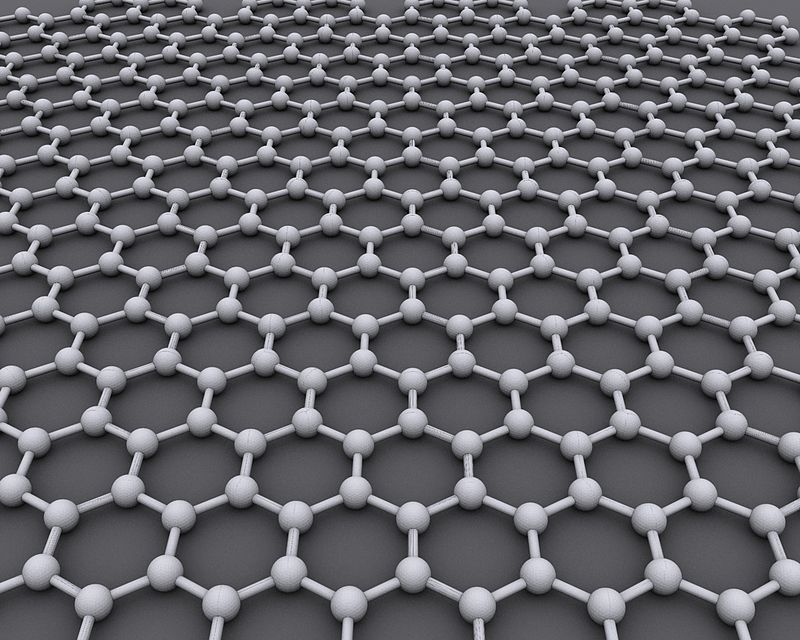

Основна особливість графену як матеріалу полягає в його двовимірній атомній кристалічній структурі. Сам кристал складається з атомів вуглецю, розташованих у вигляді гексагональної решітки. Уявити, як виглядає модель решітки графену, можна, якщо акуратно зрізати верхній шар із порожніх бджолиних сот паралельно їхній основі. У результаті ми побачимо плоску сітку з однаковими шестикутними комірками — саме так виглядає одношарова кристалічна структура графену.

Отримання графену

Графен отримують із графіту, оскільки графіт — це, по суті, стопка з окремих шарів графену. Завдання полягає в тому, щоб акуратно відокремити один шар. Для зняття верхнього шару може використовуватися, наприклад, липка стрічка (скотч), якою переносять найтонші кристали графіту на підкладку. Якщо зчеплення отриманих кристалів графену з підкладкою вище, ніж їхнє зчеплення між собою, на підкладці залишаються кристали графену.

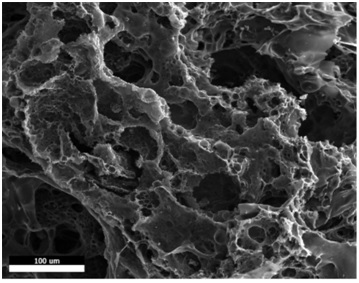

Існують і інші методи отримання графену, наприклад, хімічне розшарування. Графіт обробляють кислотами, у результаті чого утворюються гідрофільні оксиди графену (графони), які потім відновлюють до низькоякісного графену.

Сфери застосування графену

Сфери застосування графену постійно розширюються, завдяки його властивостям: високій провідності, теплопровідності, міцності та гідрофобності. Відомі застосування графену:

- виготовлення графенових підкладок для дослідження зразків методом спектроскопії;

- виробництво графенових прозорих провідних покриттів для сонячних батарей та рідкокристалічних дисплеїв;

- виробництво графенових інтегральних мікросхем;

- виготовлення графенових польових транзисторів;

- використання для терморегуляції смартфонів;

- застосування в акумуляторних батареях;

- виробництво композитних матеріалів;

- виготовлення пластичних мастил тощо.

Давайте детальніше розглянемо застосування графену при виробництві пластичних мастил.

Пластичні мастила — навіщо в них графен?

Основне призначення мастил — зниження тертя і, як наслідок, зносу контактуючих поверхонь. А тепер уявімо, що у вас є зразок у вигляді кульки, виготовленої з оксиду цирконію, і кремнієва пластина. Якщо ви почнете здійснювати зворотно-поступальний рух цієї кульки по пластині, то через 10–15 хвилин на поверхні пластини утвориться «канавка». Але якщо нанести на нову пластину тонкий шар графену (не більше 1 нм) і провести ті самі випробування, пластина залишиться непошкодженою. Коефіцієнт тертя буде низьким і майже не зміниться протягом тривалого часу. Ця властивість графену підтримувати низький коефіцієнт тертя діє як у вологих, так і в сухих середовищах.

Ще однією корисною властивістю графену є те, що він відштовхує воду та не пропускає повітря, тобто уповільнює окислювальні процеси на поверхні металів. Це створює передумови для використання графену в пластичних мастилах.

Графенове мастило — особливості виробництва

Зазвичай мастило складається з рідкої основи (дисперсійне середовище), твердого загусника (дисперсної фази) та добавок (присадок). Особливість графену полягає в тому, що він може використовуватися як у якості загусника, так і в якості присадки, забезпечуючи чудові трибологічні характеристики мастила. Але досягти цих характеристик можна лише за умови рівномірного розподілу графену по всьому об’єму мастила, незалежно від того, чи використовується він у великій кількості як загусник, чи в малих кількостях як присадка. Традиційні механічні змішувачі не справляються з цією задачею, що не дозволяє досягти оптимальних трибологічних властивостей мастила. У цьому допоможе апарат вихрового шару з феромагнітними частинками (АВС).

Апарат вихрового шару для графенових мастил

- акустичні коливання;

- кавітація;

- обертове електромагнітне поле;

- перемішуючий вплив кожної феромагнітної частинки тощо.

Ці фактори забезпечують ефективне перемішування компонентів і їх рівномірний розподіл по всьому об’єму. Це особливо важливо, коли графен використовується як присадка в кількості, наприклад, 0,1%. У цьому плані АВС є унікальним обладнанням, оскільки рівномірно розподіляє навіть таку невелику кількість речовини по всьому об’єму мастила.

Якщо графен використовується як загусник у кількості 10–12%, то попереднє змішування компонентів можна здійснювати за допомогою традиційних змішувачів, а дообробку отриманої суміші — вже в апараті вихрового шару.

Перспективне застосування АВС — механоактивація графітового мастила

Накопичений досвід практичного застосування апаратів вихрового шару свідчить про перспективу їх використання для механоактивації графітових мастил. Суть гіпотези полягає в тому, що під час обробки графітових мастил в апараті вихрового шару відбувається зменшення розмірів частинок графіту і його шаруватості, що може сприяти утворенню графенових структур, які покращать трибологічні характеристики графітових мастил.

Переваги апаратів вихрового шару

Застосування апаратів вихрового шару при виробництві графенових мастил має такі переваги:

- апарат рівномірно розподіляє графен по всьому об’єму мастила незалежно від кількості, аж до десятих і сотих часток відсотка;

- апарат споживає небагато електроенергії. Компанія GlobeCore випускає моделі апарата вихрового шару АВС-100 та АВС-150 зі споживаною потужністю 4,5 і 9 кВт відповідно;

- процес змішування компонентів в апараті вихрового шару проходить дуже швидко (середні секунди або хвилини) завдяки впливу таких факторів, як ультразвук, кавітація, високі локальні тиски, обертове електромагнітне поле тощо;

- апарат працює в потоковому режимі та може легко вбудовуватися в діючі технологічні лінії для виробництва графенових мастил, як замість основного змішувача з ємністю (економія простору), так і встановлюватися після них для дообробки компонентів;

- апарат простий і невибагливий в обслуговуванні. Він не має вузлів тертя, що потребують постійного догляду;

- довговічність. Термін служби апаратів, залежно від умов експлуатації, може сягати десятків років.

Для отримання додаткової інформації або замовлення проведення експерименту скористайтеся контактними даними з відповідного розділу нашого сайту.

Апарат Вихрового Шару ...

Апарат Вихрового Шару ... Апарат вихрового шару ...

Апарат вихрового шару ... Апарат вихрового шару ...

Апарат вихрового шару ...