У багатьох країнах світу спостерігається дефіцит, поступове виснаження та зростаюче забруднення джерел прісної води. Основною причиною забруднення поверхневих вод є скидання неочищених та недостатньо очищених побутових і промислових стічних вод, що призводить до непридатності водойм-приймачів для водокористування. Особливо небезпечними є стічні води легкої, харчової та інших галузей промисловості, які містять високі концентрації завислих речовин, іонів важких металів, високомолекулярних органічних сполук, жирів, поверхнево-активних речовин та інших забруднювачів.

Різноманітність забруднень за концентрацією та складом не дозволяє застосувати якийсь один метод для вирішення багатьох завдань очищення. Навіть у випадку вибору оптимального методу процеси часто мають недоліки, такі як тривалість хімічних реакцій, перевитрата реагентів, неефективне використання площ під очисні споруди, великі витрати електроенергії тощо. Тому питання підвищення ефективності існуючих методів очищення стічних вод залишається актуальним.

Принцип дії електромагнітного апарата з вихровим шаром феромагнітних частинок

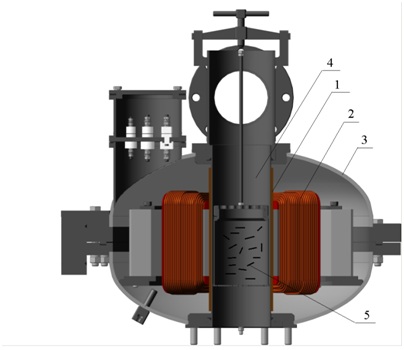

Електромагнітний апарат з вихровим шаром феромагнітних частинок — це пристрій, що складається з робочої камери, яка розміщена в індукторі обертового електромагнітного поля. У робочій камері знаходяться циліндричні феромагнітні частинки з певним співвідношенням довжини та діаметра. Вплив електромагнітного поля змушує частинки рухатися складними траєкторіями, утворюючи так званий вихровий шар. Типова конструкція такого апарата представлена на рисунку 1.

Рисунок 1 – Апарат з вихровим шаром феромагнітних частинок: 1 – захисна втулка; 2 – індуктор обертового електромагнітного поля; 3 – корпус індуктора; 4 – робоча камера з немагнітного матеріалу; 5 – феромагнітні частинки

Попри уявну простоту конструкції, у робочій камері апарата відбувається ряд процесів та чинників, комплексний вплив яких сприятливо позначається на обробці стічних вод:

- обертове (зовнішнє) магнітне поле;

- численні взаємодії феромагнітних частинок одна з одною, зі стінками робочої камери та оброблюваним матеріалом;

- акустичні коливання;

- кавітація;

- електроліз.

Швидке переміщення феромагнітних частинок та кавітація прискорюють хід багатьох фізико-хімічних реакцій. Утворення вільного водню в результаті електролізу води значно активує реакції відновлення. Дисоціація води на Н+ та (ОН)— дозволяє стверджувати, що останній може відігравати значну роль у реакціях утворення гідроксидів металів, які випадають в осад.

Поєднання в одному робочому просторі дії всіх зазначених факторів одночасно у сотні та тисячі разів прискорює практично всі фізико-хімічні та механофізичні реакції, а отже, у стільки ж разів підвищує продуктивність технологічної лінії.

На рисунку 2 представлений апарат вихрового шару типу AVS-100 виробництва компанії GlobeCore.

Рисунок 2 – Апарат вихрового шару типу AVS-100

Очищення стічних вод від шестивалентного хрому та інших важких металів

Стічні води гальванічних цехів, хімічних, нафтохімічних та інших галузей промисловості можуть містити хром, нікель, цинк, свинець, залізо, мідь, марганець та інші важкі метали.

Для очищення перерахованих стічних вод існує кілька методів та технологічних схем із використанням електромагнітних апаратів з вихровим шаром, що дозволяє суттєво скоротити витрати реагентів, забезпечити більш повне очищення та перевести процес на безперервний режим.

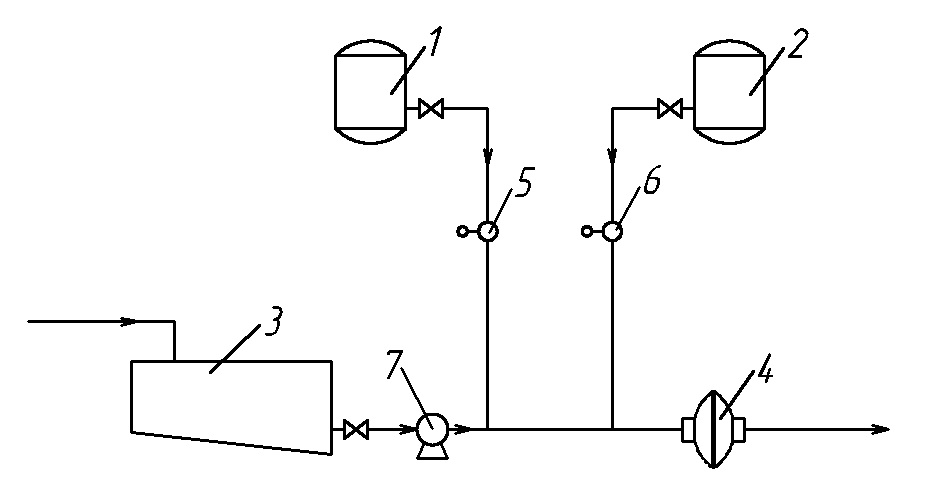

Відновлення шестивалентного хрому до тривалентного проводиться в лужному середовищі з використанням сірчанокислого заліза з одночасним осадженням важких металів у вигляді гідроксидів. Цей метод застосовується на стічних водах із концентрацією Сr+6 від 10 до 200 мг/л при кислотності рН=6 до кількох грамів і наявності інших важких металів у концентрації від 10 до 1000 мг/л (рисунок 3).

Рисунок 3 — Технологічна схема відновлення Сr+6 в лужному середовищі з одночасним осадженням важких металів та нейтралізацією стічних вод: 1 – ємність розчину вапна; 2 – ємність сірчанокислого заліза; 3 – ємність накопичення та усереднення стічних вод; 4 – електромагнітний апарат з вихровим шаром; 5 – прилад для дозування розчину вапна; 6 – прилад для дозування сірчанокислого заліза; 7 – насос для стічних вод.

Результати випробувань технологічної схеми (рисунок 3) в промислових умовах представлені в таблиці 1. Витрати Са(ОН)2 та FeSO4 відповідали стехіометричному розрахунку.

Таблиця 1 — Очищення стічних вод шляхом відновлення Cr6+ у лужному середовищі з одночасним осадженням важких металів в апараті вихрового шару (феромагнітні елементи: d = 16 мм; m = 175 г; до очищення – рН = 2…3; після очищення – рН = 8,5…9)

| Стан стічних вод | Метали-забруднювачі | Концентрація металів, мг/л | Концентрація металів у воді після обробки в апараті, мг/л | рН |

|---|---|---|---|---|

| 2–3 | Cr+6 | 50–100 | 0 | 8,5–9 |

| Cr+3 | 50–100 | 0 | ||

| Fe | до 500 | сліди | ||

| Ni | 50–100 | 0 | ||

| Mg | до 300 | сліди | ||

| Pb | 50–100 | 0,09 | ||

| Cu | 50–100 | сліди |

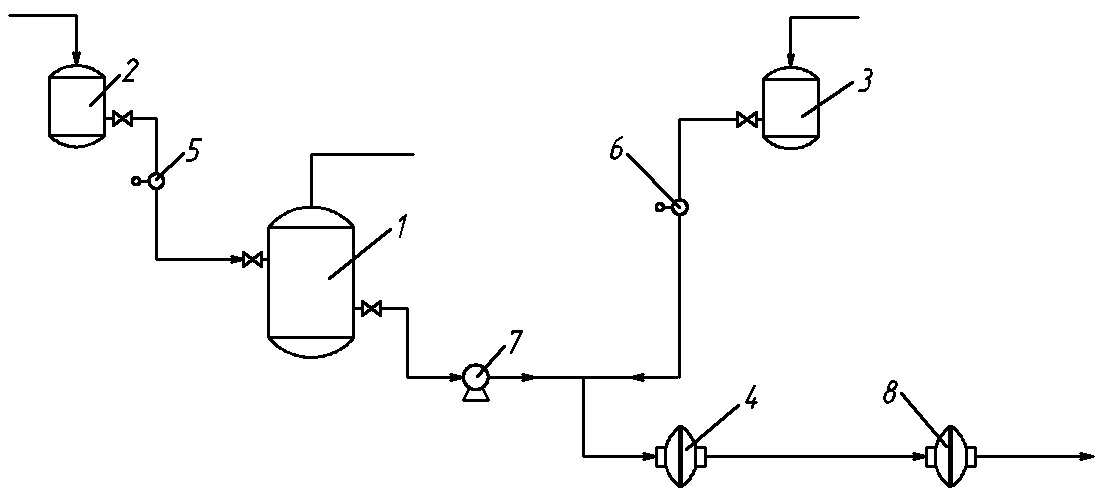

Досвід впровадження апаратів вихрового шару показав, що доцільно застосовувати метод відновлення Сr+6 до Сr+3 у лужному середовищі за вмісту хрому в розчині не більше 200 мг/л. При більшій кількості Сr+3 утворюється значна кількість осаду гідроксидів хрому та заліза. У випадку великого вмісту хрому рекомендується відновлення Сr+6 до Сr+3 бісульфітом натрію в кислому середовищі з подальшим осадженням Сr+3 у лужному середовищі з використанням електромагнітного апарата вихрового шару як на першому, так і на другому етапах (рисунок 4).

Рисунок 4. Технологічна схема відновлення Сr+6 у кислому середовищі з подальшим осадженням у вигляді гідроксиду: 1 – ємність накопичення та усереднення стічних вод; 2 – насос для стічних вод; 3 – ємність бісульфіту натрію; 4 – ємність розчину вапна; 5 – електромагнітний апарат з вихровим шаром.

Інтенсифікація та повнота очищення кислотно-лужних стічних вод від іонів важких металів з використанням апарата вихрового шару відбувається завдяки комплексній обробці компонентів у вихровому шарі. У процесі утворюються гідроксиди металів, які осаджуються, а іони важких металів сорбуються гідроксидом заліза та активованим колоїдним залізом. Останнє утворюється внаслідок диспергування феромагнітних елементів у вихровому шарі та є хорошим відновником. Одночасно з його появою у вихровому шарі відбуваються процеси утворення водню за рахунок електролізу води. Ця особливість впливає на реакцію відновлення Сr+6 та зменшує витрати сірчанокислого заліза, а також забезпечує повне відновлення Сr+6 та інших металів у стічних водах лише за рахунок колоїдного металу та виділення водню.

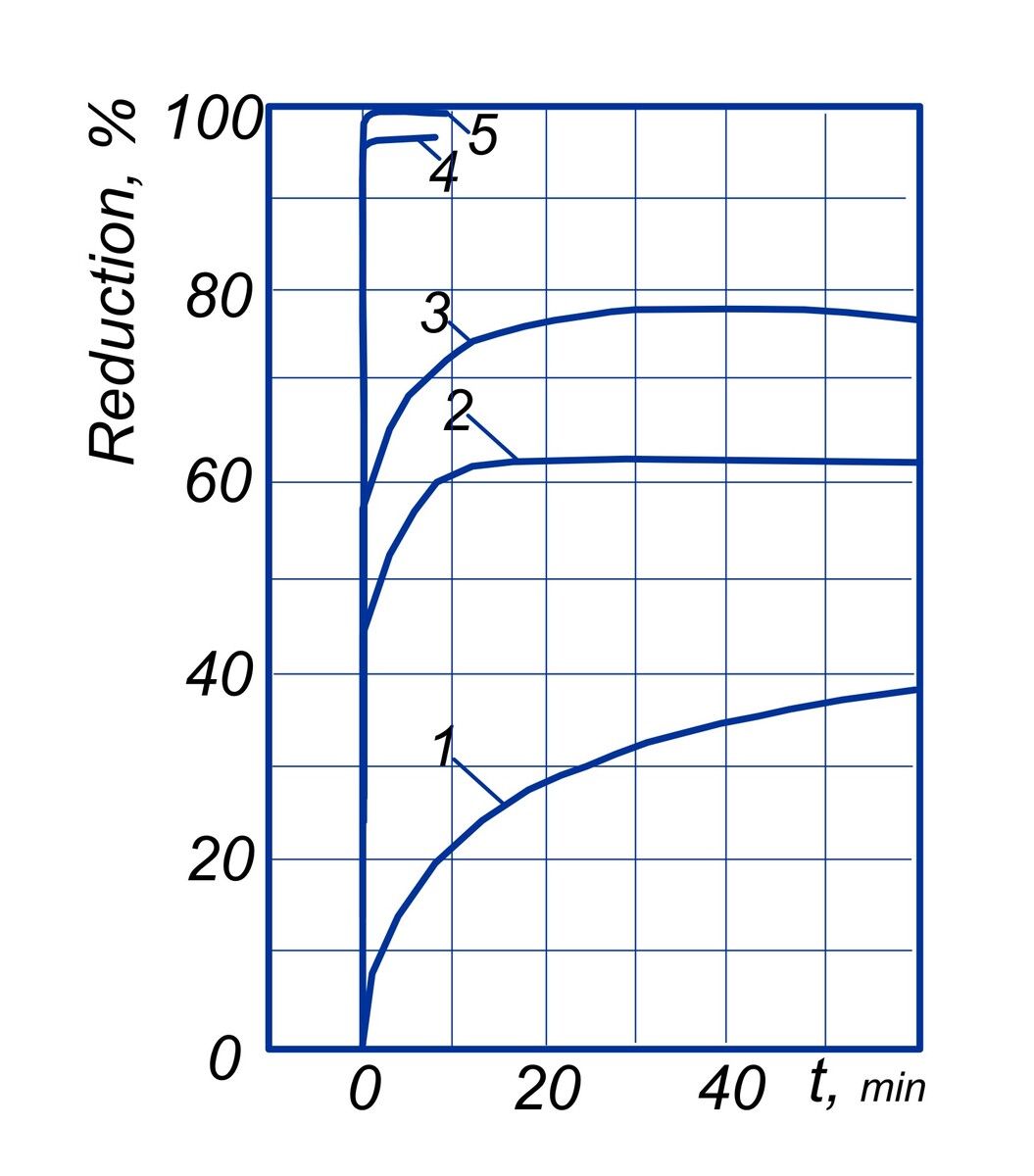

На рисунку 5 представлено порівняльні дані щодо швидкості та повноти відновлення Сr+6 в апараті вихрового шару та в апараті з мішалкою при різній кількості відновника. Як видно з наведених даних, у вихровому шарі практично повне відновлення досягається вже при витраті сірчанокислого заліза не більш як 30 % від стехіометричної. Процес відновлення у вихровому шарі досягається за тривалості обробки компонентів 1 с, що забезпечує можливість проведення безперервного процесу.

Рисунок 5. Вплив тривалості обробки на процес відновлення шестивалентного хрому: 1, 2, 3 – в апараті з механічною мішалкою при витраті FeSO4 50, 80 та 100 % від стехіометричного відповідно; 4, 5 – в апараті з вихровим шаром при витраті FeSO4 10 та 30 % від стехіометричного.

Найбільш ефективно процес очищення відбувається при використанні в якості реагента суспензії вапна, яка активується під час обробки в апараті вихрового шару. Активуюча дія підтверджується ІЧ-спектрами CaO вапняного молока після обробки у вихровому шарі, що свідчить про структурні та фізичні зміни властивостей CaO. Це дозволяє досягти ступеня очищення до гранично допустимих концентрацій (ГДК) при витратах CaO до 90–100 % теоретично необхідного. Інтенсивне перемішування реагентів, дія електромагнітного поля, а також подрібнення отриманих сполук призводить до того, що отримані після апарата вихрового шару гідроксиди металів є більш дисперсними у порівнянні з тими, що отримані в апаратах з мішалкою (таблиця 2).

Таблиця 2 — Дослідження дисперсності гідроксидів металів, отриманих в апараті з мішалкою та апараті вихрового шару

| Дисперсність гідроксидів, мкм | Кількісний склад гідроксидів металів, отриманих | |

| в апараті з мішалкою, % | в апараті вихрового шару, % | |

| 100–50 | 1,5 | – |

| 50–30 | 28 | – |

| 30–25 | 25,55 | – |

| 25–30 | 44,95 | – |

| 20–10 | – | – |

| 10–5 | – | 0,31 |

| 5–3 | – | 5,23 |

| 3–2 | – | 28,56 |

| 2–1 | – | 46,9 |

| 1 | – | 19,0 |

У таблиці 2 наведено дані про дисперсність осаду, отриманого в промислових умовах із використанням апарата вихрового шару для очищення стічних вод, які містили розчин солей свинцю до 675 мг/л, заліза – 275 мг/л, міді – 68 мг/л, марганцю – 480 мг/л. Варто зазначити, що наведена дисперсність не призвела до зниження процесу осадження, а навпаки, осадження твердої фази після апарата вихрового шару відбувалося у 1.5–2 рази швидше, ніж після апарата з мішалкою. Освітлення води від гідроксидів проходить швидше за рахунок спільної хімічної та поляризаційної коагуляції і флокуляції.

Очищення стічних вод від фенолу

Апарат вихрового шару ефективно застосовується для очищення стічних вод виробництва фенолформальдегідних смол, коксохімічних та лісохімічних підприємств, які містять фенол, метанол, формальдегід та інші забруднюючі речовини. Очищення стічних вод від фенолу здійснюється реагентними методами, які полягають в окисненні фенолу (при концентрації 0,5–10 г/л) у кислому середовищі.

В якості окислювача можуть використовуватися піролюзит, біхромат калію або натрію, озон, хлорне вапно, перманганат калію. Серед перерахованих реагентів для видалення фенолу в апараті рекомендується біхромат калію або натрію при витраті 25–33 г на 1 г фенолу. На практиці рекомендується використовувати водний розчин окислювача концентрацією 50–200 г/л Na₂Cr₂O₇, залежно від концентрації фенолу, а для підкислення – 30–50%-й розчин сірчаної кислоти.

Для очищення стічних вод від фенолу застосовують реактори з мішалками, в яких процес окиснення триває 3–4 години при температурі 95–100 ºC. Використання апарата вихрового шару дозволяє суттєво спростити технологічну схему, знизити температуру реакції окиснення до 20–40 ºC та скоротити тривалість процесу до мінімуму, що забезпечує можливість проведення очищення у безперервному режимі. Склад стічних вод, які можуть ефективно окислюватися в апараті вихрового шару, наведено в таблиці 3.

Таблиця 3 — Характеристика стічних вод різних виробництв, на яких для окиснення фенолу використовуються апарати вихрового шару

| Забруднюючі речовини | Кількість забруднюючих речовин у стічних водах різних виробництв, г/л | ||

| Синтез фенолформальдегідних смол | Синтез епоксидної смоли | Синтез дифенілолпропана | |

| Н2О4 | – | – | 10 |

| Фенол | 0,5–5 | 0,3–0,5 | 10 |

| Формальдегід | 2–12 | – | – |

| Дифенілолпропан | 3–5 | 1,5 | 3,3 |

| Метанол | 0,8–10 | 6,0 | – |

Стічні води, що підлягають очищенню з використанням апарата вихрового шару у безперервному процесі, повинні бути:

- усереднені за складом та концентрацією забруднюючих речовин;

- очищені від механічних домішок;

- не містити у своєму складі смол та нафтопродуктів.

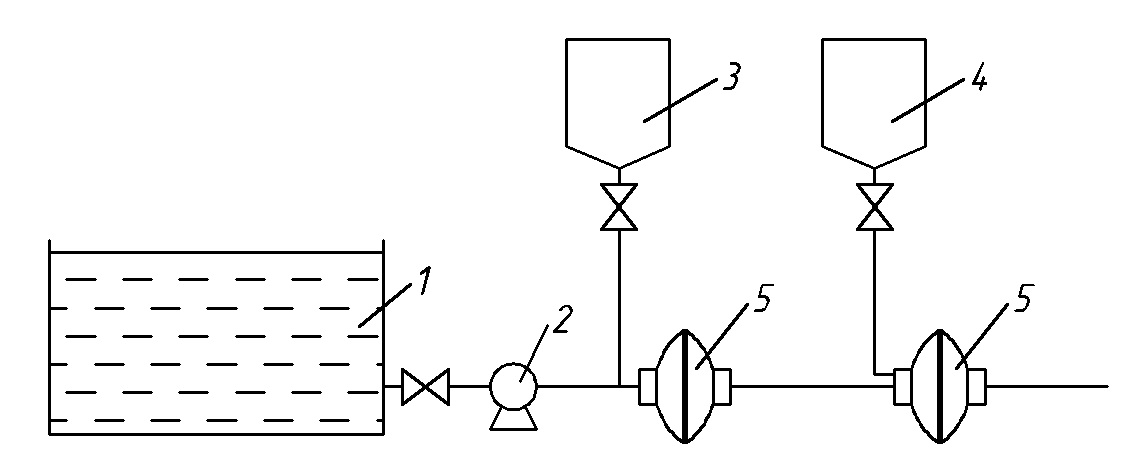

Очищення стічних вод з використанням технологічної схеми (рисунок 6) здійснюється в такій послідовності.

Рисунок 6. Технологічна схема видалення фенолу зі стічних промислових вод із використанням апарата вихрового шару: 1 – збірник-усереднювач стічних вод; 2 – ємність для H₂SO₄; 3 – ємність для окислювача; 4, 8 – апарат вихрового шару; 5, 6 – дозуючі пристрої; 7 – насос.

Стічні води надходять у збірник-усереднювач (1), де відбувається їх усереднення та вирівнювання концентрації. У разі недостатньої кількості кислоти у стічних водах із ємності (2) дозуючим пристроєм (5) подається необхідна кількість сірчаної кислоти. Із збірника-усереднювача стічні води насосом подаються в електромагнітний апарат вихрового шару в кількості до 15 м³/год. У якості феромагнітних елементів у ньому використовуються циліндричні частинки діаметром 12–18 мм зі співвідношенням l/d = 10 у кількості 150–200 г. Тривалість роботи таких елементів становить 4–6 годин, після чого вони замінюються або проводиться їх дозавантаження за допомогою автоматичного дозуючого пристрою. В апарат одночасно подається окислювач, де відбувається інтенсивне перемішування компонентів, а також реакція окиснення фенолу та інших органічних речовин (метанолу, формальдегіду тощо) з утворенням води та вуглекислого газу.

Після видалення фенолу стічні води підлягають відновленню шестивалентного хрому, що утворюється в процесі окиснення фенолу, а також нейтралізації в іншому апараті вихрового шару (позначення 8, рисунок 6). Для відновлення Cr+6 до Cr+3 використовується сірчанокисле залізо, а для нейтралізації – вапняне молоко.

Очищення стічних вод від сполук ціанідів

Застосування електромагнітних апаратів з вихровим шаром для очищення ціанистих стічних вод дозволяє проводити окислення ціанідів до ціанатів з одночасним утворенням нетоксичних карбонатів та аміаку. Процес проходить у лужному середовищі при рН = 9–10. В якості лужного реагента використовують вапно або соду у вигляді 5–10%-го водного розчину, а окислювача – 5–10%-й розчин хлорного вапна, гіпохлориту кальцію або хлору. Залишкова кількість ціанідів після очищення становить 0,005–0,09 мг/л при початковій концентрації 30–350 мг/л.

Важливі фактори, що впливають на якість очищення стічних вод при використанні апарата вихрового шару:

- вибір оптимальної схеми та методу очищення;

- підбір і компонування технологічного обладнання;

- вибір режимів процесу очищення;

- контроль та регулювання параметрів очищення;

- правильна експлуатація апаратів;

- усереднення стічних вод тощо.

Ефективне використання апаратів вихрового шару та очищення стічних вод залежить від ступеня їх усереднення за складом та концентрацією забруднюючих речовин, яка приймається в межах 1,5–2-годинного усереднення.

Переваги апаратів вихрового шару

Електромагнітні апарати з вихровим шаром можуть ефективно використовуватися в технологічних схемах очищення стічних вод реагентним методом при замкнутому використанні води на підприємствах без скидання їх у водойми. Вони застосовуються в технологічних схемах очисних споруд та використовуються для проведення таких процесів:

- відновлення шестивалентного хрому (Cr+6) до тривалентного (Cr+3);

- осадження важких металів (Cr+3, нікелю, цинку, свинцю, міді, кобальту, заліза, марганцю та ін.);

- нейтралізація кислотно-лужних стоків;

- окислення (фенолу, ціанідів, нафтопродуктів).

Апарат вихрового шару ...

Апарат вихрового шару ...