У цій статті ми розглянемо, як за допомогою апаратів вихрового шару здійснюється помел цементу, активація цементу, виробництво мікроцементу та сухих будівельних сумішей.

Цемент – найбільш дороговартісна частина бетону, яка значною мірою визначає якість бетонних виробів, а також надійність і довговічність конструкцій, зведених на їх основі. Однак у більшості випадків потенціал в’язких властивостей цементу використовується не повністю, що призводить до додаткових фінансових витрат і зниження якості будівельних матеріалів. Це зумовлено двома факторами:

- окремі частинки цементу (розміром 70 мкм і більше) беруть участь у процесі гідратації не повною мірою. У середньому кількість непрогідратованого цементу досягає 20-25%;

- при зберіганні протягом місяця цемент може втрачати до 15% своєї активності внаслідок поглинання вологи з повітря (утворюється так званий «лежалий» цемент).

Підвищити ефективність і знизити витрати в’язкої речовини можна шляхом збільшення тонкості помелу, оптимізації гранулометричного складу та зміни форми частинок порошку. У випадку «лежалих» цементів необхідна активація, яка дозволяє відновити початкову марку в’язкої речовини. Додатково подрібнений і активований цемент характеризується прискореною гідратацією та швидким зростанням міцності.

Активація цементу – основні способи

Активація цементу може здійснюватися двома способами:

- механічний;

- хімічний.

При механічній активації використовуються спеціальні диспергатори (подрібнювачі) або цементний млин. Часто це досить габаритні пристрої, робота яких супроводжується високим рівнем шуму і великим споживанням електроенергії. Є питання і щодо продуктивності. Наприклад, продуктивність кульового млина швидко падає при отриманні цементу зі специфічною поверхнею понад 2500 см²/г.

Хімічна активація передбачає введення спеціальних добавок, які виступають для частинок цементу в якості «щита», що захищає від впливу вологи. У цій статті ми приділимо увагу механоактивації.

Помел цементу за допомогою апарата вихрового шару

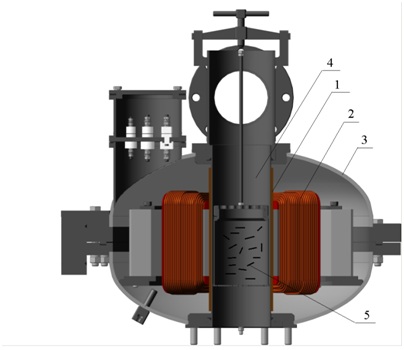

Одним із перспективних шляхів підвищення ефективності цементів може бути використання енергії електромагнітних полів, і зокрема апаратів з вихровим шаром феромагнітних частинок (рисунок 1).

Конструктивно апарат аналогічний асинхронному двигуну з вилученим ротором, на місці якого розташована робоча камера з немагнітного матеріалу 4. Для створення обертового електромагнітного поля використовується індуктор 2. Саме поле замикається в області робочої зони апарата, обмеженої корпусом 3. Оброблюваний матеріал подається в робочу камеру, де також знаходяться частинки 5, виготовлені з феромагнітного матеріалу.

Під впливом обертового електромагнітного поля феромагнітні частинки приходять у рух по складних траєкторіях, створюючи своєрідний вихровий шар. У цьому шарі і відбувається інтенсивне перемішування та подрібнення цементу з одночасним впливом на нього електромагнітного поля і локального високого тиску. Вплив на цемент забезпечується не за рахунок вільного удару, а за рахунок стесненого зіткнення між феромагнітними частинками та частинками зі стінкою камери. Поверхні контакту при ударі досить малі, а сама точка удару має випадкове положення щодо осі симетрії зіткнутих феромагнітних частинок. Тому навіть при відносно невеликих швидкостях розвиваються дуже великі зусилля. Крім того, кількість і частота ударів між частинками є значними. Параметри частинок (довжина, діаметр та їх співвідношення), а також коефіцієнт заповнення робочої камери підбираються дослідним шляхом, виходячи з виду оброблюваної речовини.

Активація і помел цементу – результати експерименту

Першим для активації цементу АВС застосував його розробник Д. Логвиненко. Зокрема, він досліджував, як змінюється питома поверхня в’язкої речовини залежно від тривалості обробки в апараті. Було встановлено, що після десяти хвилин обробки цей параметр збільшився з 3080 до 4965 см²/г, після двадцяти хвилин – до 5477 см²/г і після тридцяти хвилин – до 6724 см²/г.

Нами було поставлено завдання дослідження властивостей бетону (здатність витримувати високі динамічні та вібраційні навантаження), виготовленого на основі «лежалого» цементу та цього ж цементу, але пройшовшого обробку в АВС. Для обробки був взятий цемент марки CEM I 325 R з тонкістю помелу 80 мкм та включенням грудок великого розміру, які утворилися в результаті тривалого зберігання.

Помел цементу проходив в апараті вихрового шару типу АВС-100 виробництва GlobeCore протягом 30 хвилин з використанням сталевих феромагнітних частинок. Після подрібнення тонкість помелу цементу склала 5-10 мкм.

Для проведення випробувань були виготовлені зразки у формі прямокутного паралелепіпеда з розмірами 0,04 м х 0,04 м х 0,16 м (рисунок 3).

Рисунок 3 – Досліджуваний зразок після проведення випробувань.

Для приготування розчину використовувався цемент CEM I 325 R, стандартний багатофракційний пісок і вода (у співвідношенні вода до цементу 0,4).

Таблиця 1 – Результати випробувань зразків на згинання і стиснення

| Матеріал | Межа міцності при згинанні, МПа | Межа міцності при стисненні (на 28-й день), МПа | |

| На 8-й день | На 28-й день | ||

| Вихідний цемент | 2,83 | 4,86 | 14,51 |

| Цемент, оброблений в апараті АВС-100 | 3,73 | 6,08 | 42,66 |

Як видно з таблиці, межа міцності зразків на згинання вже на 8-у добу збільшилася на 30% при обробці цементу в АВС. Межа міцності при стисненні зразків, виготовлених на основі цементу, що пройшов додаткове подрібнення і активацію в АВС, збільшилася в 2,9 рази.

Таким чином, застосування АВС дозволяє економити цемент і витрачати при цьому менше електроенергії. Ефект економії електроенергії пояснюється тим, що витрачаючи відносно невелику потужність, можна отримати кілька десятків або сотень подрібнювачів, адже по суті кожна феромагнітна частинка при русі в вихровому шарі є міні-подрібнювачем.

У технологічному процесі виробництва бетону АВС також може застосовуватися для магнітної активації води (без феромагнітних частинок), активації піску, а також спільної обробки суміші піску і цементу з метою отримання активованих компонентів для приготування розчину. Апарат без значних зусиль і витрат вбудовується в вже існуючі технологічні лінії, тому може використовуватися для модернізації діючих виробництв.

Отримані результати та особливості роботи АВС свідчать про те, що апарат може реалізувати не тільки помел цементу, а й бути ефективним при виробництві мікроцементу і сухих будівельних сумішей.

Виробництво мікроцементу

Мікроцемент – відносно новий матеріал. В його основі лежить цемент, але більш дрібного помелу, ніж звичайний будівельний, а також полімерні добавки, кварц і колірні пігменти. Завдяки найдрібнішому розміру зерен, високій текучості і низькій в’язкості в розчинах з водою мікроцемент здатний проникати навіть у найменші тріщини і пори, заповнювати простори між зернами гірських порід і мінералів. А висока міцність і адгезія дозволяють застосовувати мікроцемент для обробки будь-яких твердих поверхонь при внутрішніх і зовнішніх роботах. Мікроцемент робить будівельні конструкції більш міцними і довговічними, а оброблені поверхні – водонепроникними.

Основна характеристика мікроцементу – тонкість помелу, яка має основне значення при твердінні в перші хвилини і години схоплювання. І далеко не всі промислові млини можуть забезпечити розмір частинок на рівні 5-15 мікрон, витративши при цьому небагато електроенергії.

Помольні комплекси на основі апаратів вихрового шару АВС компанії GlobeCore справляються з цією задачею. Процес виробництва мікроцементу на таких помольних комплексах починається з попереднього змішування вихідних компонентів, після чого отримана суміш надходить у робочу камеру апарата вихрового шару (рисунок 4). Там частинки продукту подрібнюються під впливом сталевих голок, які рухаються по складних траєкторіях і приводяться в рух за допомогою електромагнітного поля. З виходу робочої камери подрібнений продукт надходить на вібросито, де просіюється, а більш великі частинки, розмір яких не відповідає вимогам, повертаються назад у робочу камеру апарата вихрового шару на додаткове подрібнення.

Рисунок 4 – Помольний комплекс для виробництва мікроцементу.

У результаті на виході помольного комплексу отримується мікроцемент необхідної ступеня дисперсності, який повністю готовий до розфасовки.

Помольні комплекси для виробництва мікроцементу на базі апаратів вихрового шару відзначаються компактністю розмірів, а сам апарат виділяється невеликим споживанням електроенергії в порівнянні з традиційними млинами, яке становить всього 95 кВт.

Виробництво сухих будівельних сумішей

Зазвичай суха будівельна суміш складається з в’язкої речовини (цементу, вапна або гіпсу), наповнювача (піску) і цільових добавок для регулювання властивостей розчину. Всі частинки компонентів суміші повинні вступати в реакцію з водою, але на практиці більші частинки так і залишаються непрогідратованими.

Рисунок 5 – Компоненти будівельної суміші.

Рисунок 5 – Компоненти будівельної суміші.

Тому обладнання для виробництва сухих будівельних сумішей повинно вирішувати кілька завдань:

- при необхідності додатково подрібнювати частинки вихідних компонентів;

- активувати частинки вихідних компонентів, тобто підвищувати їх здатність вступати в реакцію з водою;

- рівномірно перемішувати компоненти до отримання однорідної суміші.

Всі ці завдання можна вирішити за допомогою одного пристрою – апарата вихрового шару типу АВС.

Апарат працює таким чином: вихідні компоненти (в’язка речовина, наповнювач і добавки) у заданому співвідношенні одночасно подаються в робочу камеру. За рахунок комплексного впливу обертового електромагнітного поля і ударних впливів феромагнітних частинок здійснюється не тільки додаткове подрібнення, але і активація компонентів. При цьому активація відбувається навіть тоді, коли розміри частинок речовини залишаються незмінними.

Під час рухів і зіткнень кожна голка стає не тільки подрібнювачем, але і міні-мішалкою, забезпечуючи також рівномірне перемішування і розподіл компонентів, тому на виході з робочої камери утворюється вже готова до розфасовки будівельна суміш.

Застосування апаратів вихрового шару дозволяє налагодити безперервне виробництво сухих будівельних сумішей, скоротити споживання електроенергії і заощадити гроші за рахунок часткової заміни в’язкої речовини активованим наповнювачем без шкоди для надійності будівельних конструкцій.

Апарат Вихрового Шару ...

Апарат Вихрового Шару ... Апарат вихрового шару ...

Апарат вихрового шару ... Апарат вихрового шару ...

Апарат вихрового шару ...