У цій статті ми розглянемо приготування бурового розчину за допомогою технології вихрового шару феромагнітних частинок, а також оцінюємо перспективи застосування цієї технології в нафтогазовій галузі.

Буровий розчин – важлива частина технології розробки корисних копалин (нафти і газу). На нього покладаються одразу кілька функцій, серед яких можна виділити винос зруйнованої породи із забою, захист свердловини від обвалу, змазування бурового інструменту тощо.

Приготування бурового розчину здійснюється з використанням різних рецептур, але найбільшого поширення набули розчини на водній та вуглеводневій основі. У першому випадку використовуються такі компоненти, як технічна вода, розчини солей і гідрогелі, полімерні, полімерглинисті та глинисті розчини, а у другому – інвертні емульсії та вапняно-бітумні розчини. Стандартні складові не завжди можуть забезпечити необхідні функції бурового розчину, тому з метою їх покращення застосовуються спеціальні модифікатори, які коригують структурно-реологічні властивості.

Зазвичай приготування бурових розчинів відбувається в спеціальних блоках, функціонування яких забезпечується за рахунок роботи різних змішувачів, диспергаторів тощо.

Обладнання для приготування бурових розчинів

Розглянемо основні види змішувачів і диспергаторів, за допомогою яких виконується приготування бурового розчину. При розвідувальному бурінні нафтових і газових свердловин в умовах автономного розташування бурових велике значення має гідравлічний спосіб, при якому для руйнування твердих частинок глинистих промивних рідин використовується виключно кінетична енергія потоку. Пристрій, який реалізує такий принцип роботи, отримав назву гідравлічний змішувач бурового розчину або гідрозмішувач.

Центробіжне перемішування використовується на завершальному етапі отримання бурових розчинів. Воно реалізується за рахунок мішалок, у яких під дією обертання лопатей відбувається диспергування частинок глини.

Статичні (нерухомі) змішувачі конструктивно являють собою спеціальну вставку в трубі, по якій подається пульпа бурового розчину. Ці вставки можуть бути різними за довжиною, діаметром і конфігурацією, що дозволяє змішувати багатокомпонентні матеріали, які мають різну хімічну природу, в’язкість і щільність. Основним завданням статичного змішувача бурового розчину є гомогенізація матеріалу, вирівнювання градієнта в’язкості, захист від потрапляння в суміш повітряних включень і підвищення турбулентності потоку.

На практиці остаточне змішування компонентів відбувається тільки тоді, коли розчин кілька разів пропускається через всі змішувачі та диспергатори виробничого блоку, тобто має місце кілька циклів обробки. З урахуванням вищесказаного, а також активної участі в перемішуванні механічних мішалок можна говорити про великі витрати часу та електроенергії, які припадають на процес приготування бурових розчинів. Також не завжди вдається отримати розчин бажаної якості. Тому розробка нових апаратів, які дозволять скоротити час приготування та енергоємність бурових розчинів, забезпечуючи при цьому належні якісні характеристики, є актуальною та своєчасною.

Приготування бурового розчину за допомогою апарата вихрового шару

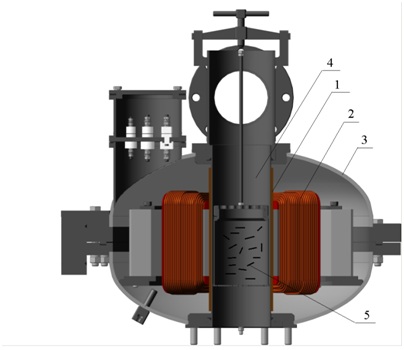

Конструктивно апарат вихрового шару являє собою робочу камеру, поміщену в індуктор обертального електромагнітного поля (рисунок 1).

У робочу камеру поміщаються феромагнітні частинки – циліндричної форми елементи діаметром від 1 до 5 мм і довжиною від 1 до 50 мм (залежно від технології змішування) в кількості від кількох десятків до кількох тисяч штук (0,05-5 кг) (точна кількість залежить від коефіцієнта критичної маси частинок у робочій зоні апарата). Основна особливість цього апарата – це одночасне протікання різних фізичних і хімічних процесів у робочій камері.

Через особливості геометричної форми індуктора та робочої камери під впливом електромагнітного поля, яке створюється за допомогою індуктора, і при наявності магнітної індукції від 0,11 до 0,15 Т, виникає так званий вихровий шар, у якому напрямленість вектора радіальної складової швидкості елемента є рівноймовірною, а тангенціальна складова переважно спрямована в бік руху поля, що призводить до кругового руху всього шару в цілому. Крім того, на феромагнітні частинки при зіткненні між собою та зі стінками камери, а також під дією потоку оброблюваного продукту діє складова швидкості, яка спрямована вздовж осі апарата. При цьому частинки переміщуються по робочій камері. Кожен окремо взятий феромагнітний елемент є яскраво вираженим дипольним магнітом, який перемагнічується та починає коливатися, зіткнувшись з іншими елементами. Залежність частоти зіткнень прямо пропорційна співвідношенню довжини до діаметра. Максимальне значення спостерігається при l/d=9…13. Серед найбільш значущих процесів, що протікають у робочій камері апарата і сприяють активному диспергуванню і перемішуванню речовин, варто виділити:

- вплив електромагнітного поля;

- механічний вплив на оброблювану речовину феромагнітних частинок;

- гідродинамічний вплив (великі зсувні напруги в рідині, пульсація тиску та швидкості потоку);

- гідроакустичний вплив (інтенсивна кавітація, ударні хвилі);

- тепловий вплив;

- гідроліз.

Енергія обертального електромагнітного поля збуджує внутрішню енергію оброблюваної речовини (активація поверхневого шару). Потужність останньої є дуже високою.

Комплексний вплив різних явищ у робочій камері апарата, завдяки якому відбувається одночасне диспергування та перемішування, а також відносно невелика енергія, витрачена на отримання електромагнітного поля, дозволяє висунути гіпотезу про те, що приготування бурових розчинів за допомогою апарата вихрового шару буде більш ефективним. Для перевірки цієї гіпотези нами проводився експеримент.

Результати експериментальних досліджень

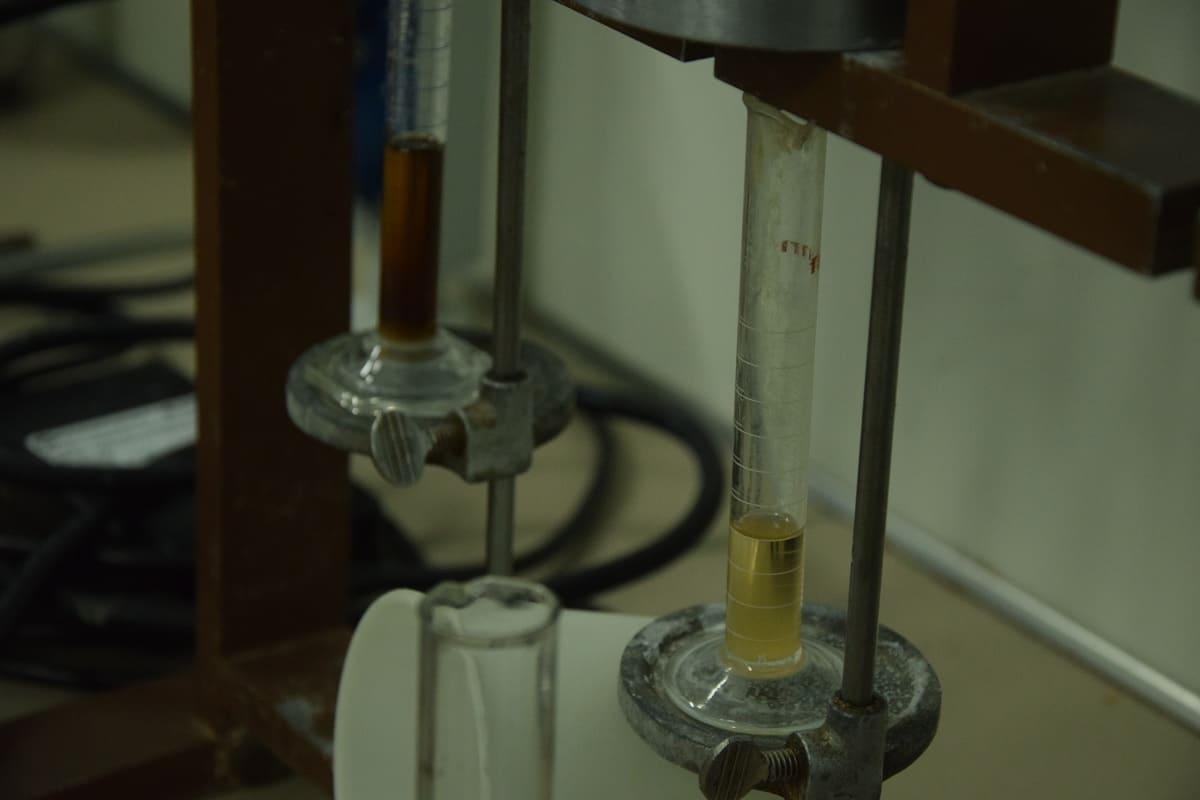

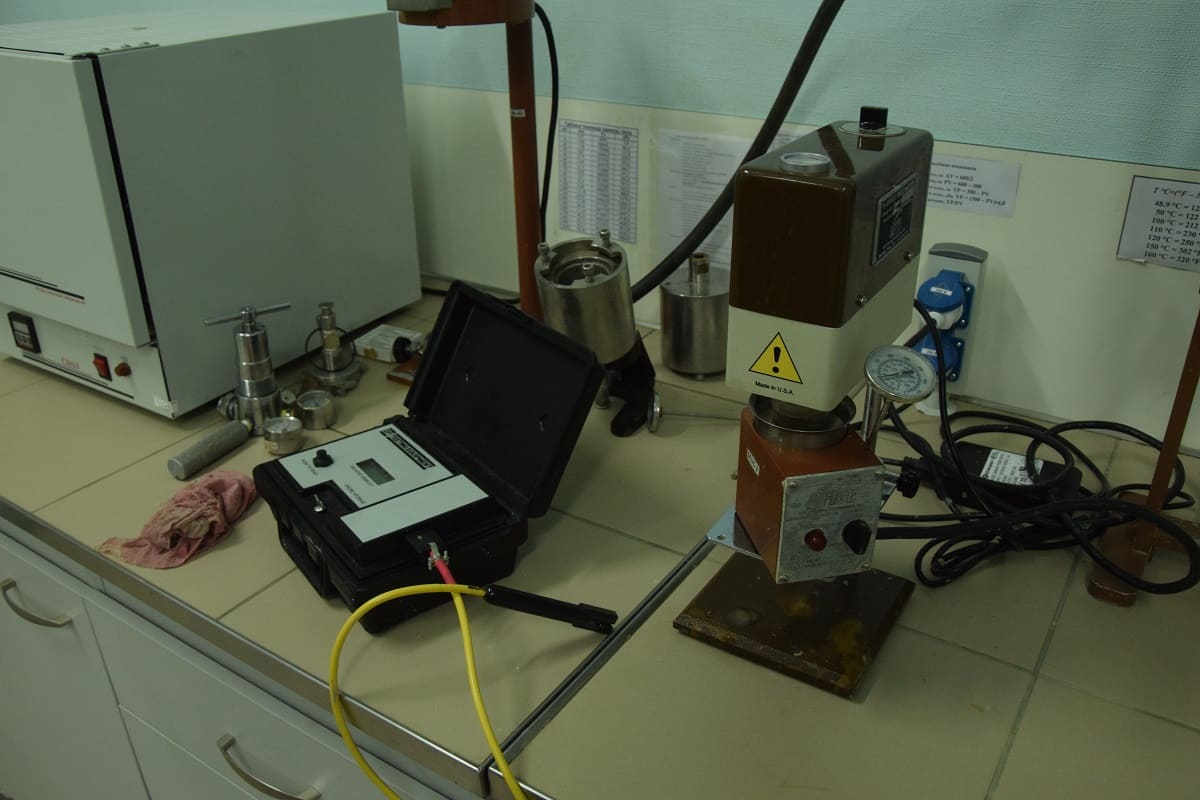

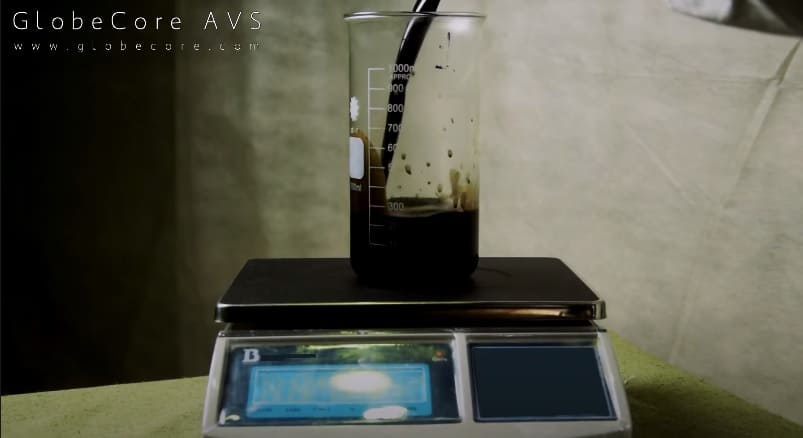

Для практичних досліджень нами була використана рецептура бурового розчину на вуглеводневій основі, що застосовується для захисту свердловини від обвалу. До його складу входило дизельне паливо (835 кг/м³), технічна вода, емульгатор (20 л/м³), вапно (20 кг/м³), органофільна глина (12 кг/м³) і галит (90 кг/м³).

Дослідження ефективності приготування бурового розчину проводилося з використанням апарата вихрового шару типу АВС-100 виробництва компанії GlobeCore і сталевих феромагнітних елементів діаметром 2 мм і довжиною 20 мм. Для мінімального подрібнення металу в оброблюваному розчині в якості конструкційного матеріалу цих елементів використовувалася шарикопідшипникова зносостійка сталь.

|

|

|

Після отримання емульсії перевірялися такі параметри, як фільтрація, пластична в’язкість, щільність і електростабільність. Їх числові значення наведені в таблиці 1.

Таблиця 1 – Параметри бурового розчину, отриманого за допомогою апарата вихрового шару АВС-100

| № | Назва параметра | Одиниця виміру | Числове значення |

|---|---|---|---|

| 1 | Пластична в’язкість | сП | 11 |

| 2 | Фільтрація | см³ | 38 |

| 3 | Щільність | кг/м³ | 940 |

| 4 | Електростабільність | В | 429 |

Отримані дані свідчать про гарну якість бурового розчину, для виробництва якого використовувався апарат вихрового шару типу АВС-100.

Висновки за результатами експерименту

Проведені випробування дозволяють зробити такі висновки:

- Завдяки протіканню в робочій камері апарата вихрового шару різних фізичних і хімічних процесів з’являється можливість одночасного диспергування та перемішування бурового розчину на одному пристрої. Це дозволяє спростити блок приготування бурового розчину за рахунок вилучення з нього інших змішувачів і диспергаторів;

- Якість бурового розчину, отриманого за допомогою апарата вихрового шару в одну стадію, не поступається якості бурового розчину, отриманого за кілька циклів обробки з допомогою механічних мішалок і диспергаторів;

- Заміна механічних мішалок на апарат вихрового шару дозволяє вдвічі скоротити споживання електроенергії, необхідної на отримання одного кубічного метра бурового розчину;

- Також за допомогою апарата вихрового шару вдалося в кілька разів скоротити час, необхідний на приготування бурового розчину, у порівнянні з аналогічним показником для блоків, оснащених механічними мішалками.

Продуктивність апарата АВС-100 становить 1-1,5 м³/год з витратою електроенергії 3,5-4 кВт/год, а продуктивність апарата АВС-150 становить 2-2,5 м³/год з витратою електроенергії 9,5 кВт/год.

Апарат Вихрового Шару ...

Апарат Вихрового Шару ... Апарат вихрового шару ...

Апарат вихрового шару ... Апарат вихрового шару ...

Апарат вихрового шару ...