У цій статті ми розглянемо виробництво мастил за допомогою апаратів вихрового шару — обладнання, призначеного для інтенсифікації різних технологічних процесів. Мастильні матеріали необхідні для забезпечення працездатності та ефективності функціонування техніки. Основним призначенням мастил є зниження тертя та зношування у частинах механізмів, що дозволяє підвищити механічний ККД двигуна, захистити від зношування та заклинювання.

Друга важлива їх роль – відведення тепла від двигуна та деталей, що нагріваються при терті. Крім того, мастило захищає деталі від корозії, змиває та видаляє забруднення, забезпечує ущільнення, а в деяких випадках – виконує спеціальні завдання: наприклад, служить розділовим шаром між формою та відливкою.

Пластичні мастила представляють собою густі мазі, призначені для змащування підшипників кочення, різних типів шарнірів, важелів, кулачково-ексцентрикових систем тощо. На відміну від рідких олив, пластичні мастила мають зсувову міцність.

Особливості виробництва мастил

До 1970-го року виробництво мастил здійснювалося періодичним способом. Для періодичних процесів характерні:

- багатостадійність;

- низька відтворюваність якості продукції;

- громіздкість і велика енергоємність технологічного обладнання;

- складність комплексної механізації та автоматизації.

Другим етапом розвитку стало впровадження напівбезперервних процесів, що стало можливим завдяки появі нових ефективних масообмінних апаратів, високопродуктивних випарників вологи, гомогенізаторів, систем автоматичного контролю та управління.

На третьому етапі розроблялися та впроваджувалися безперервні процеси. Перевага безперервних процесів перед періодичними і напівбезперервними полягає в тому, що різні технологічні операції здійснюються в окремих апаратах, що дозволяє підтримувати оптимальний для кожної операції режим. У цьому випадку легко забезпечити автоматичний контроль і управління процесом, а також отримання продукції необхідної якості. Крім того, в результаті спеціалізації апаратури різко зростає питома продуктивність, зменшуються займані виробничі площі та трудовитрати.

Великі можливості інтенсифікації процесів масо- та теплообміну закладені у використанні для цієї мети апаратів, що концентрують енергію акустичних коливань, електричних і магнітних полів, ударних хвиль, лазерного випромінювання тощо. Одним із таких апаратів є апарат вихрового шару (АВС).

Принцип роботи апарата вихрового шару

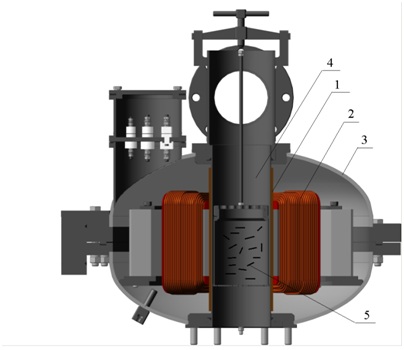

Апарат вихрового шару представляє собою порожнистий циліндр з немагнітного матеріалу, всередині якого розташовані несиметричні феромагнітні частинки, а зовні змонтовано індуктор із системою обмоток, які створюють обертове електромагнітне поле (рисунок 1).

Рисунок 1 – Апарат з вихровим шаром феромагнітних частинок: 1 – захисна втулка; 2 – індуктор обертового електромагнітного поля; 3 – корпус індуктора; 4 – робоча камера з немагнітного матеріалу; 5 – феромагнітні частинки.

Приводячи частинки в складний рух, поле утворює з них у робочій зоні реактора вихровий шар. Кожна частинка переміщується в напрямку обертання поля зі швидкістю, яка може досягати швидкості його обертання, і одночасно здійснює прецесійне обертання навколо своєї найменшої осі зі швидкістю 10²-10⁴ обертів за секунду. Обертаючись і зіштовхуючись, частинки випромінюють коливання широкого спектра частот (від десятків Гц до кількох МГц з максимумом у діапазоні 10-15 кГц) – акустичні та ультразвукові. Акустичні коливання, викликаючи кавітацію в мікрозонах, здатні створювати високий тиск. Під впливом змінного магнітного поля частинки випромінюють також магнітострикційні коливання, а виникаючі в них, як у електричних провідниках, вихрові струми призводять до появи швидкоперемінних магнітних і електричних полів. Потік компонентів, що проходять через робочу зону АВС, завдяки комплексному впливу всіх зазначених факторів, піддається інтенсивному перемішуванню та диспергуванню, при цьому швидкість протікання хімічних реакцій збільшується в сотні-тисячі разів у порівнянні з нормальними умовами. Час обробки компонентів у такому апараті (навіть у тих випадках, коли процес супроводжується хімічною реакцією) за правильно обраних режимів не перевищує кількох секунд. При поточній схемі готовий продукт безперервно відводиться та надходить на подальші стадії процесу, феромагнітні ж частинки утримуються магнітним полем у робочій зоні апарата і в продукт не потрапляють.

Результати експериментальних досліджень

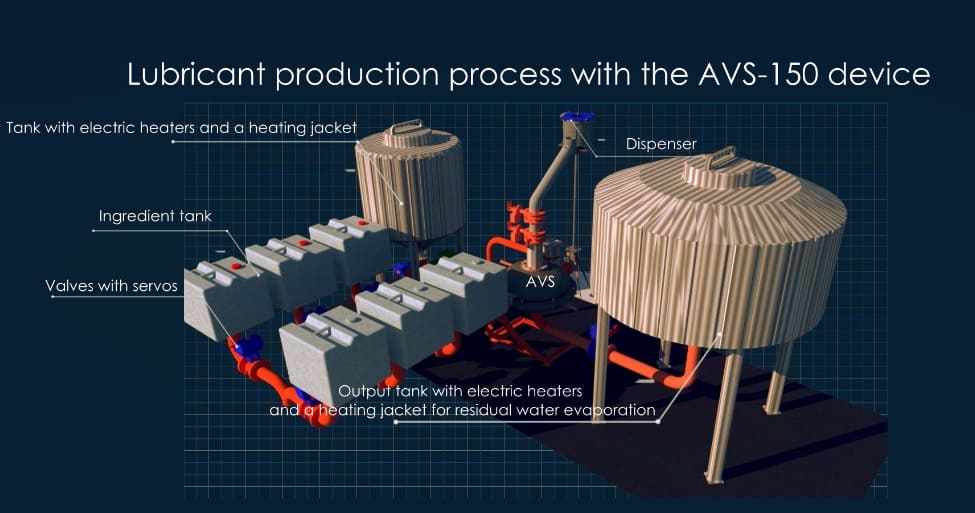

Для вивчення можливості отримання мастил безперервним способом із застосуванням АВС нами був проведений експеримент із використанням апарата типу АВС-150 (рисунок 2).

Метою експерименту було виготовлення мастила для обробки вузлів і механізмів, що працюють при середній температурі близько 90 °С.

Мастило виготовлялося на основі мінеральної оливи, обробленої літієво-калієвими милами різних жирних кислот. До цієї основи додавалися ефективні добавки, що підвищують здатність мастила протистояти окисленню та зношуванню.

Для приготування одного літра мастила використовувався лабораторний стакан об’ємом 1,5 літра, в який завантажувалися феромагнітні частинки масою 400 грамів. Перед початком змішування мінеральну і касторову оливу підігрівали до температури 85-90 °С на паровій бані. У підігріту оливу додавали стеаринову кислоту, попередньо подрібнені до стану пудри гідроксид літію та калію, соснову каніфоль, а для загущення мастила – фталоціанін міді.

Лабораторний стакан поміщався в робочу зону апарата вихрового шару і компоненти змішувалися протягом кількох секунд. Після змішування стакан знову опускався в парову баню і протягом години відбувалося випаровування води. Після цього мастило залишалося на добу для охолодження.

Основні характеристики отриманого мастила наведені в таблиці 1.

Таблиця 1 – Фізико-хімічні властивості мастила, отриманого за допомогою апарата вихрового шару АВС-150

| № | Параметр | Інтервал | Значення | Фактичне |

|---|---|---|---|---|

| 1 | Температура краплепадіння (ºС) | не менше | 132 | 149 |

| 2 | Пенетрація при 25 ºС (× 10-1 мм) | в межах | 310-340 | 340 |

| 3 | Межа міцності на зсув при 20 ºС (Па) | в межах | 150-500 | 240 |

| 4 | В’язкість при температурі 0 ºС і градієнті швидкості деформації 10 с⁻¹ (Па·с) | не більше | 400 | 392 |

| 5 | Колоїдна стабільність (% виділеної оливи) | не більше | 23 | 8 |

Виробництво мастил включає в себе таке основне обладнання: апарат вихрового шару, сировинні ємності для завантаження вихідних компонентів і їх підігріву до необхідної температури, дозувальний чотириплунжерний агрегат, що забезпечує плавне регулювання сумарної продуктивності та дозволяє забезпечити високу точність співвідношення компонентів у потоці без застосування складних пристроїв авторегулювання, апарат АВС і приймальний резервуар (рисунок 3).

Рисунок 3 – Виробництво мастил із застосуванням АВС – технологічна схема

Сировину подають у сировинні ємності, в деяких (ємність з індустріальною касторовою або авіаційною оливою) підтримують температуру 80-85 ºС за допомогою парового підігріву (парова сорочка). Дозуючим агрегатом у заданих співвідношеннях сировинні компоненти подаються в апарат АВС, де відбувається реакція омилення. У разі приготування солідолу відбувається омилення жирних кислот фракції С20 вапном (у вигляді вапняно-олійної суспензії). У разі приготування мастила за допомогою літію і калію відбувається гідроліз касторової олії з виділенням вільного гліцерину та рицинолової кислоти, які реагують із лугом, омиляючись. Температура в робочій зоні апарата АВС становить 70-75 ºС.

Один апарат вихрового шару типу АВС-150 може забезпечити продуктивність за пластичними мастилами до кількох тонн на годину. Це дозволяє будувати технологічні лінії з річним обсягом випуску мастил 10-20 тисяч тонн при використанні всього одного-двох апаратів із вихровим шаром.

Переваги апаратів вихрового шару в процесах виробництва пластичних мастил

Результати проведених досліджень підтвердили можливість використання АВС у процесах виробництва пластичних мастил і мастильно-охолоджуючих рідин. При цьому можна говорити про такі переваги АВС:

- висока швидкість протікання хімічних реакцій;

- висока ступінь диспергування компонентів, що дозволяє покращити якість мастил і зменшити питоме споживання загусників та присадок;

- підвищена надійність і довговічність внаслідок відсутності рухомих механічних деталей і динамічних ущільнень;

- можливість проведення процесів без рециркуляції при атмосферному тиску та знижених температурах (50-90 ºС) з повною автоматизацією.

Апарат вихрового шару ...

Апарат вихрового шару ... Апарат Вихрового Шару ...

Апарат Вихрового Шару ... Апарат вихрового шару ...

Апарат вихрового шару ...