Подрібнення вугілля – один з етапів технологічного процесу отримання водовугільного палива. Водовугільне паливо з’явилося завдяки водовугільній суспензії, яка використовувалася в 50-60-х роках минулого століття для того, щоб знайти застосування для обводнених частинок вугілля. Тоді технологія водовугільної суспензії розглядалася більше як спосіб утилізації відходів вугільної промисловості.

Але світова нафтова криза 70-х років змусила багато країн шукати альтернативу традиційним видам палива (нафті, мазуту, природному газу). У США, Японії, Швеції та Китаї була реалізована ідея використання як повноцінного палива суміші дрібнодисперсного вугілля і води. Ця суміш пізніше отримала назву «водовугільне паливо» або скорочено – ВВП. Трохи пізніше, у 80-х роках, для доменних печей і парових котлів інтенсивніше починає використовуватися тонкий порошок вугілля – пиловугільне паливо.

Склад і властивості водовугільного палива

Процентний склад водовугільного палива виглядає наступним чином:

- дрібнодисперсне вугілля – 60-70% (тонкість помелу 200 мкм і менше);

- вода – 30-40%;

- хімічні добавки – до 1%.

Хімічні добавки використовуються для кращого з’єднання рідкої (вода) і твердої (подрібнене вугілля) фаз, а також підвищення стійкості до розшарування отриманої суміші.

Водовугільне паливо має температуру займання 450-650 °С, температуру горіння – 950-1050 °С, а ступінь його згоряння становить 99,5%. Також водовугільне паливо є екологічно чистішим порівняно з традиційними видами палива, що підтверджується більш низьким вмістом у продуктах згоряння оксидів азоту (в 1,5-2 рази), окису вуглецю (в 2 рази) і бензапірену (в 5 разів). Розповсюдженню технології сприяє виробництво палива з різних марок вугілля і неперебірливість до якості води.

Помел вугілля як основна стадія виробництва ВВП

Класичний технологічний процес виробництва ВВП складається з кількох стадій:

- грубе подрібнення вугілля;

- тонкодисперсний помел вугілля;

- остаточне змішування води і подрібнених частинок вугілля.

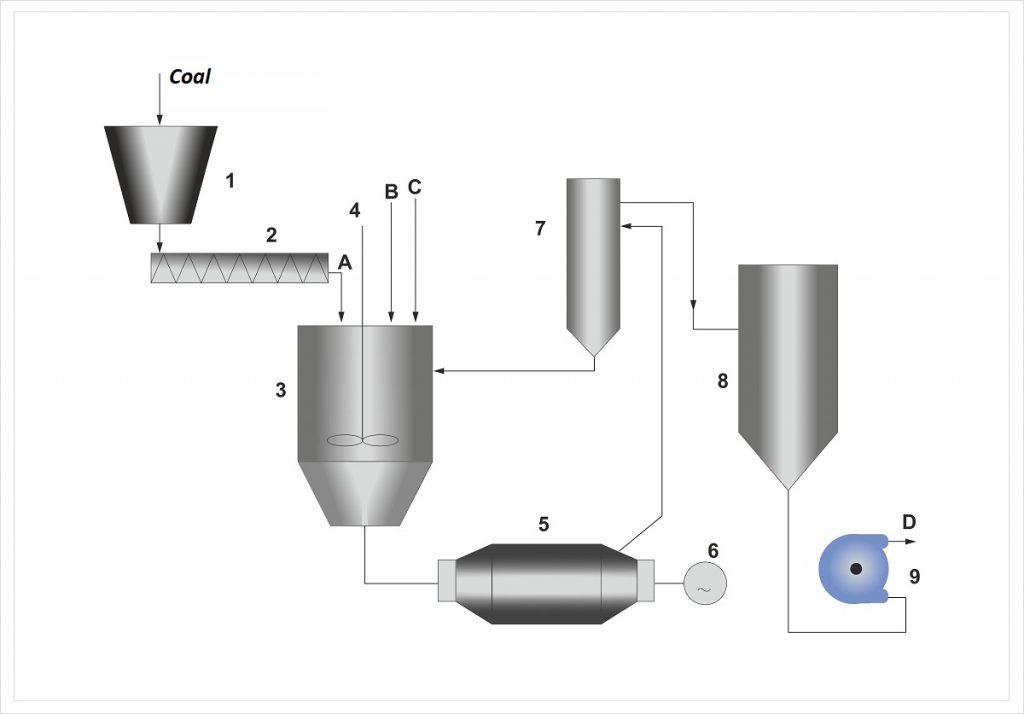

На рисунку 1 наведена одна з часто використовуваних схем отримання водовугільного палива.

Рисунок 1 – Схема виробництва водовугільного палива: 1 – вугільний бункер; 2 – шнековий живильник; 3 – змішувач; 4 – мішалка; 5 – кульовий барабанний млин «вологого» помелу вугілля; 6 – електропривод; 7 – гідроциклон; 8 – проміжний бак; 9 – витратний перистальтичний насос. А – сире вугілля; В – вода; С – добавка; Д – готове ВВП.

На схемі не показаний млин грубого подрібнення вугілля, який дозволяє отримати частинки розміром 6-13 мм.

Як видно з рисунка, процес отримання ВВП складний, а сама схема містить багато елементів, тобто технологічна лінія зазвичай займає багато місця.

Чим виконується подрібнення вугілля

У традиційних системах подрібнення вугілля здійснюється за допомогою кульових і стрижневих млинів. Залежно від технологічної схеми і типу вугільного млина, питомі витрати електроенергії дуже великі і в середньому коливаються від 50 до 250 кВт·год/т. Такі енерговитрати виникають через дуже низький енергетичний ККД використовуваного обладнання.

Крім високих питомих енерговитрат, традиційна технологія має й інші недоліки:

- великий розкид розмірів частинок подрібненого вугілля;

- нестабільність характеристик пластичності;

- необхідність введення хімічних добавок для стабільності суміші;

- незгоряння палива в котлах великої потужності може становити понад 15%.

Тому завдання впровадження енергоефективних млинів для вугілля, які одночасно зможуть забезпечити необхідну тонкість помелу і стабільність ВВП, залишається актуальним.

Електромагнітний млин для вугілля – результати випробувань

Конструктивно апарат вихрового шару являє собою індуктор для створення обертального електромагнітного поля та робочу камеру, виготовлену з немагнітного матеріалу. У робочій камері під дією електромагнітного поля рухаються феромагнітні частинки, які під час руху створюють вихровий шар. Частинки постійно стикаються одна з одною, зі стінками робочої камери та з оброблюваними речовинами (вугіллям і водою). Частота таких зіткнень дуже висока. При цьому відбувається подрібнення вугілля, а кожна феромагнітна частинка є міні-мішалкою і інтенсивно змішує воду і вугілля. Тобто відбувається одночасне подрібнення і змішування компонентів.

Для дослідження ефективності застосування електромагнітного млина в процесі виробництва ВВП нами проводився експеримент, що складався з двох стадій.

Перша стадія – додаткове подрібнення вугілля фракції 10-15 мм до вугільного пилу фракції 0-300 мкм

Спочатку ми подрібнювали вугілля фракції 10-15 мм за допомогою апарата вихрового шару АВС-150 «всуху» протягом двох хвилин. Подрібнення вугілля перевірялося за допомогою лабораторних сит. Через сито 316 мкм пройшло 96% вугілля. Після цього просіяний зразок був пропущений через сито 160 мкм і отримано результат 60%. А через сито 50 мкм пройшло 10% зразка.

Друга стадія – змішування вугільного пилу з водою і пластифікатором

На другій стадії експерименту за тих же вихідних умов проводилося «вологе» подрібнення вугілля з отриманням ВВП. Стабільність отриманого палива перевірялася протягом п’яти днів, після яких розшарування води і вугілля було незначним. Це дозволяє зробити висновок про те, що у випадку застосування апарата вихрового шару додавання хімічних речовин для стабільності суміші не є обов’язковим – достатньо тільки реалізувати систему періодичної рециркуляції палива в ємностях для зберігання.

На другій стадії експерименту за тих же вихідних умов проводилося «вологе» подрібнення вугілля з отриманням ВВП. Стабільність отриманого палива перевірялася протягом п’яти днів, після яких розшарування води і вугілля було незначним. Це дозволяє зробити висновок про те, що у випадку застосування апарата вихрового шару додавання хімічних речовин для стабільності суміші не є обов’язковим – достатньо тільки реалізувати систему періодичної рециркуляції палива в ємностях для зберігання.

Після висушування зразка знову були використані лабораторні сита і отримані результати, які підтверджують вищу ефективність «вологого» помелу вугілля:

- сито 316 мкм – 98%;

- сито 160 мкм – 86%;

- сито 50 мкм – 35%.

Наприкінці експерименту були досліджені характеристики горіння отриманого ВВП і отримані такі результати:

- температура займання – 750 °С;

- температура горіння – 1000 °С;

- теплотворна здатність – 4200 ккал;

- ступінь згоряння вуглецю – понад 99%.

Технологічна схема виробництва ВВП на базі апарата вихрового шару

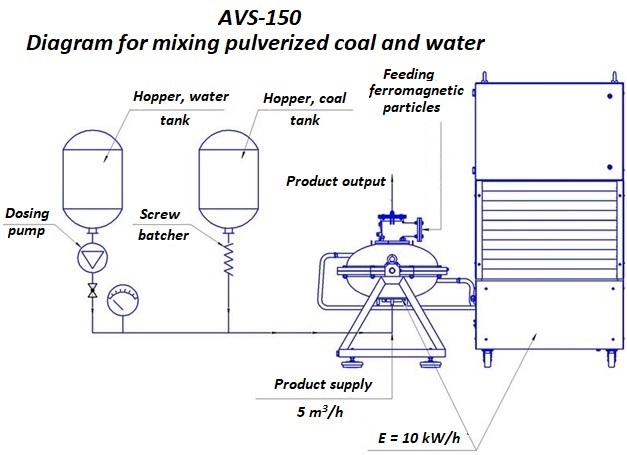

Схема виробництва ВВП на базі апарата вихрового шару АВС-150 наведена на рисунку 2.

Рисунок 2 – Схема виробництва ВВП на базі апарата вихрового шару АВС-150

Як видно з рисунка, продуктивність технологічної лінії в потоці становить 5 м³/год, а споживання енергії одним апаратом вихрового шару АВС-150 – 10 кВт, тобто питомі енерговитрати електромагнітного млина становитимуть всього 2 кВт·год/м³, що в десятки разів менше, ніж у кульових і стрижневих млинів.

Порівнюючи рисунок 1 і рисунок 2, можна відзначити, що технологічна схема стала набагато простішою за рахунок того, що апарат вихрового шару забезпечує не тільки додаткове подрібнення вугілля, але й змішування компонентів. Ці процеси відбуваються одночасно в потоці, тому застосування змішувачів, мішалок і гідроциклонів не потрібне. Таким чином, впровадження АВС дозволяє зробити технологічні лінії для отримання ВВП більш енергоефективними, компактними, а також менш матеріаломісткими.

Переваги апаратів вихрового шару для процесів подрібнення вугілля

- Універсальність. Апарат вихрового шару може використовуватися для додаткового подрібнення вугілля, спільного спалювання вугілля і біомаси, отримання пиловугільного та водовугільного палива.

- Компактність. Апарат вихрового шару сам по собі має компактні розміри і додатково замінює габаритні млини і мішалки.

- Енергоефективність. Питомі енерговитрати АВС становлять всього 2 кВт·год/м³. Цей показник у рази й десятки разів менший, ніж у інших вугільних млинів.

- Безшумність роботи. Апарат вихрового шару дозволяє відмовитися від гучних кульових млинів, а сам працює безшумно.

Якщо вас зацікавила дана технологія для подрібнення вугілля і виробництва ВВП, зв’яжіться з нами за одним із контактів, розміщених у відповідному розділі сайту, і ми надамо вам додаткову інформацію.

Апарат Вихрового Шару ...

Апарат Вихрового Шару ... Апарат вихрового шару ...

Апарат вихрового шару ... Апарат вихрового шару ...

Апарат вихрового шару ...