Найважливішим етапом підготовки гетерогенних каталізаторів ГФХО-процесу отримання вуглецевих наноматеріалів (ВНМ) є їх активація, під якою розуміють комплекс фізико-механічних засобів впливу на каталізаторну масу, що дозволяють значно підвищити ефективність синтезу наноструктур. Формування оптимальних, передусім з точки зору продуктивності синтезу, характеристик каталізатора і було основним завданням проведеної серії експериментів.

Це завдання вирішували шляхом вивчення впливу на ефективність процесу отримання ВНМ механічних (диспергування) та фізичних (електромагнітний та ультразвуковий вплив) методів активації. Причому частина цього обладнання без суттєвих доопрацювань добре вписується в технологічну схему досвідчено-промислового виробництва ВНМ (див. рис. 1).

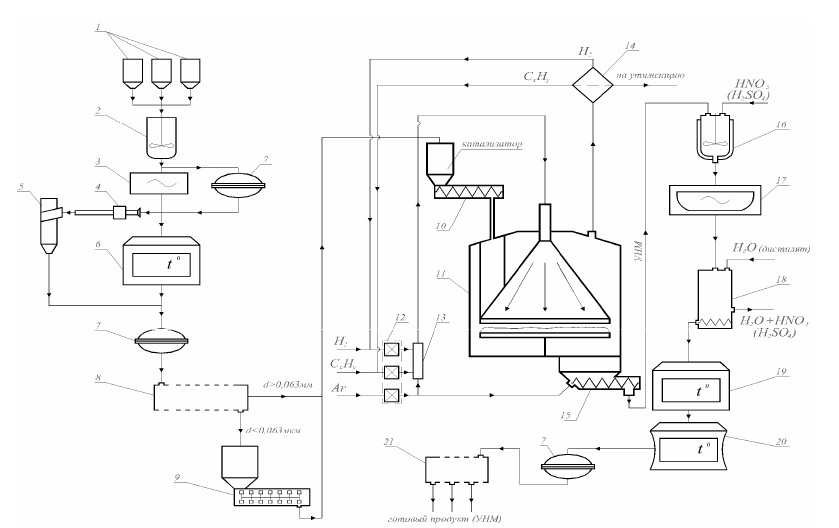

Рисунок 1 — Технологічна схема отримання ВНМ в апараті з нерухомим шаром каталізатора:

1 – вихідні компоненти каталізатора; 2 – змішувач; 3 – ультразвуковий механоактиватор; 4 – апарат пульсуючого горіння (АПГ); 5 – циклон; 6 – піч; 7 – подрібнювач (апарат з вихровим шаром феромагнітних часток АВС); 8 – класифікатор; 9 – гранулятор; 10 – дозатор каталізатора; 11 – реактор синтезу ВНМ; 12 – блок фільтрів; 13 – змішувач газів; 14 – розділювач газової суміші; 15 – пристрій розвантаження ВНМ; 16 – апарат кислотного промивання ВНМ; 17 – апарат ультразвукового промивання ВНМ; 18 – нейтралізатор кислоти;

19 – сушарка; 20 – вакуумна піч; 21 – класифікатор готового продукту.

Як уже зазначалося, одним із найважливіших факторів, що визначають ефективність роботи каталізатора, є його гранулометричний склад. Відомо, що зменшення характерного розміру часток (менше 3 нм) викликає їх капсулювання всередині нанотрубок, а збільшення до значень понад 25 нм призводить до неоднорідності розмірів і дефектності зростаючих нанотрубок. Це пояснюється тим, що використання в процесі синтезу ВНМ часток каталізатора великого розміру (25…100 нм) призводить до того, що вуглець не встигає дифундувати від ділянок поверхні, на яких відбувається розклад вуглеводню, до ділянок осадження вуглецю, і, відповідно, на таких частках зростання нанотрубок не відбувається. У зв’язку з цим важливо встановити раціональні розміри часток каталізатора та визначити методи їх диспергування й класифікації.

Не слід забувати, що диспергування мікрочасток каталізаторів призводить, крім зменшення розмірів, до змін у мікроструктурі, наприклад, руйнуванню та зменшенню глибини пор, що викликає збільшення межі нанозерен («зародкоутворювачів»), на яких відбувається осадження графітованого вуглецю.

Активація каталізаторів в апараті вихрового шару

Для активації каталізатора застосовували диспергування в барабанному подрібнювачі та електромагнітному апараті з вихровим шаром (АВС) феромагнітних часток. Особливостями впливу вихрового шару феромагнітних часток в електромагнітних апаратах є ударні навантаження великої частоти і сили, а також тертя, які призводять не лише до руйнування часток твердого матеріалу, але й до значної активації їхньої поверхні за рахунок деформації кристалічної решітки. В одиниці об’єму цього технологічного обладнання концентрується величезна енергія, що безпосередньо впливає на речовину. Вплив енергії настільки великий, що вона змінює структуру аж до валентних оболонок атомів. При цьому відбуваються глибокі зміни в будові речовини та її активація.

Питома потужність, що подається на одиницю об’єму, зайнятого вихровим шаром, досягає величини порядку 10³ кВт/м³. Це на кілька порядків вище, ніж, наприклад, у робочій зоні вібромлинів. Крім того, подана ззовні енергія локалізується в окремих зонах, наприклад, у місцях зіткнення феромагнітних часток, де питома потужність досягає ще більших значень.

Рисунок 2 — Апарат вихрового шару з обертовим електромагнітним полем виробництва компанії GlobeCore

Використовуваний електромагнітний апарат з вихровим шаром феромагнітних часток складався з робочого блоку та блоку керування, з’єднаних маслопроводами та кабелем для подачі електроенергії. Робочий блок складався з опори, корпусу, індуктора обертового електромагнітного поля, змінної камери (рис. 2).

При механоактивації каталізатора в АВС використовували в якості мелених тіл феромагнітні частки, капсуловані в поліхлорвінілі, розміром 1…1,5 мм та довжиною 10…15 мм.

В завантажувальну камеру поміщали навантаження каталізатора масою 0,120 кг і феромагнітних часток масою 0,060 кг, час активації становив 5…60 с. Оцінку гранулометричного складу каталізатора Ni/MgO після диспергування в апараті вихрового шару здійснювали методом ситового аналізу. Каталізатор після механоактивації розсівали за фракціями і використовували при синтезі ВНМ за єдиною методикою тестування різних зразків каталізаторів.

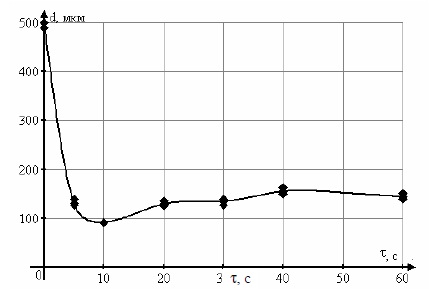

Як показали результати експериментів (рис. 3), оптимальний час, при якому досягається найбільша ступінь подрібнення (≈ 6), становив 10 с при початковому розмірі часток каталізатора 500 мкм.

Спостережуване на графіку зростання розміру часток каталізатора при часі диспергування понад 10 с, ймовірно, пояснюється тим, що з часом часткам передається енергія, достатня для їх самовільного агрегування.

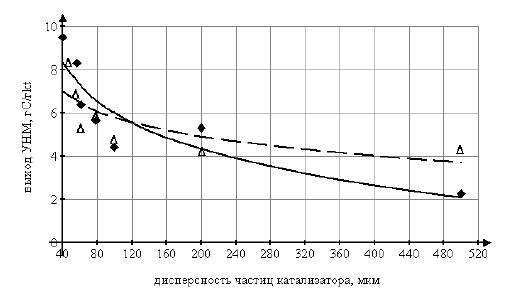

Аналіз впливу гранулометричного складу на питомий вихід ВНМ (рис. 4) дозволив зробити висновок про його збільшення зі зменшенням розміру часток каталізатора. Це пояснюється тим, що диспергування каталізатора призводить до збільшення його активної поверхні. Встановлено, що спосіб диспергування каталізатора не має суттєвого впливу на вихід наноматеріалу.

Рисунок 3 — Вплив часу диспергування каталізатора в АВС на розмір часток

Рисунок 4 — Вплив дисперсності часток каталізатора на вихід ВНМ:

♦ – диспергування в АВС;

Δ – диспергування в барабанному подрібнювачі.

Активація каталізатора змінним електромагнітним полем

Хороші результати отримали в експериментах, у яких обробці в АВС піддавали суміш рідкофазних компонентів каталізатора (Ni/Mg). Їх активували без участі феромагнітних часток протягом 30 с, далі приготування каталізатора здійснювали відповідно до технології його отримання термічним способом. Майже трикратне збільшення виходу продукту при використанні каталізатора, приготованого на активованому в АВС розчині солей, можна пояснити, спираючись на гіпотезу, висунуту Л.Г. Сапогіним, згідно з якою основна роль у досягненні ефекту належить іонам гідроксонію та гідроксилу — продуктам дисоціації води. Траєкторія руху цих іонів у потоці води під впливом магнітного поля має вигляд циклоїди. Рухаючись із однієї точки і обертаючись у одній площині, але в різні боки, ці іони орієнтують найближчі молекули води (адже останні мають великий дипольний момент). Відбувається об’єднання молекул води, «нанизаних» на «гідроксильну» (ОН)– та «гідроксонієву» (Н3О)+ циклоїдні дуги, у плоскі кільцеві асоціати (що зумовлено водневими зв’язками), тобто під дією магнітного поля відбувається специфічне структуровання води. Для виникнення асоціатів необхідно подолати певний активаційний бар’єр, що і допомагає здійснити короткочасний вплив електромагнітного поля. Особливе змінення ступеня впорядкування води після магнітної обробки підтверджується експериментами і дозволяє пояснити багато змін технологічних процесів. Омагнічування розчинів прекурсорів (Ni(NO3)2, Mg(NO3)2) для отримання каталізаторів дозволяє отримати структуру каталізатора з більшою питомою поверхнею, що приводить до більшої його активності.

В результаті проведених експериментальних досліджень запропоновано використовувати активацію електромагнітним полем у технології приготування каталізатора для синтезу ВНМ у досвідчено-промислових умовах.

Апарат Вихрового Шару ...

Апарат Вихрового Шару ... Апарат вихрового шару ...

Апарат вихрового шару ... Апарат вихрового шару ...

Апарат вихрового шару ...