Активація цементного розчину та пінобетонної суміші в електромагнітних апаратах вихрового шару АВС-100, АВС-150. Активація цементу

Для реалізації завдань енергозбереження і ресурсозбереження у будівництві необхідно спрямувати зусилля дослідників і всього будівельного комплексу на розвиток і вдосконалення виробництва ефективних матеріалів і конструкцій.

Ефективний матеріал для огороджувальних конструкцій має забезпечувати підвищений термостійкість, зниження маси будівель і споруд, скорочення матеріаломісткості, трудомісткості та вартості будівництва. Цим вимогам у повній мірі відповідають конструкції з пористих бетонів.

Існує кілька способів виробництва виробів із пористого бетону, однак сьогодні в будівельній галузі країни суттєве місце займає пінобетон неавтоклавного твердіння.

За оцінками фахівців, подальший розвиток виробництва і застосування неавтоклавного пінобетону можна здійснювати на основі створення способів і технологій, які забезпечують міцнісні характеристики пінобетону рівні або вищі за показники рівномасового автоклавного газобетону.

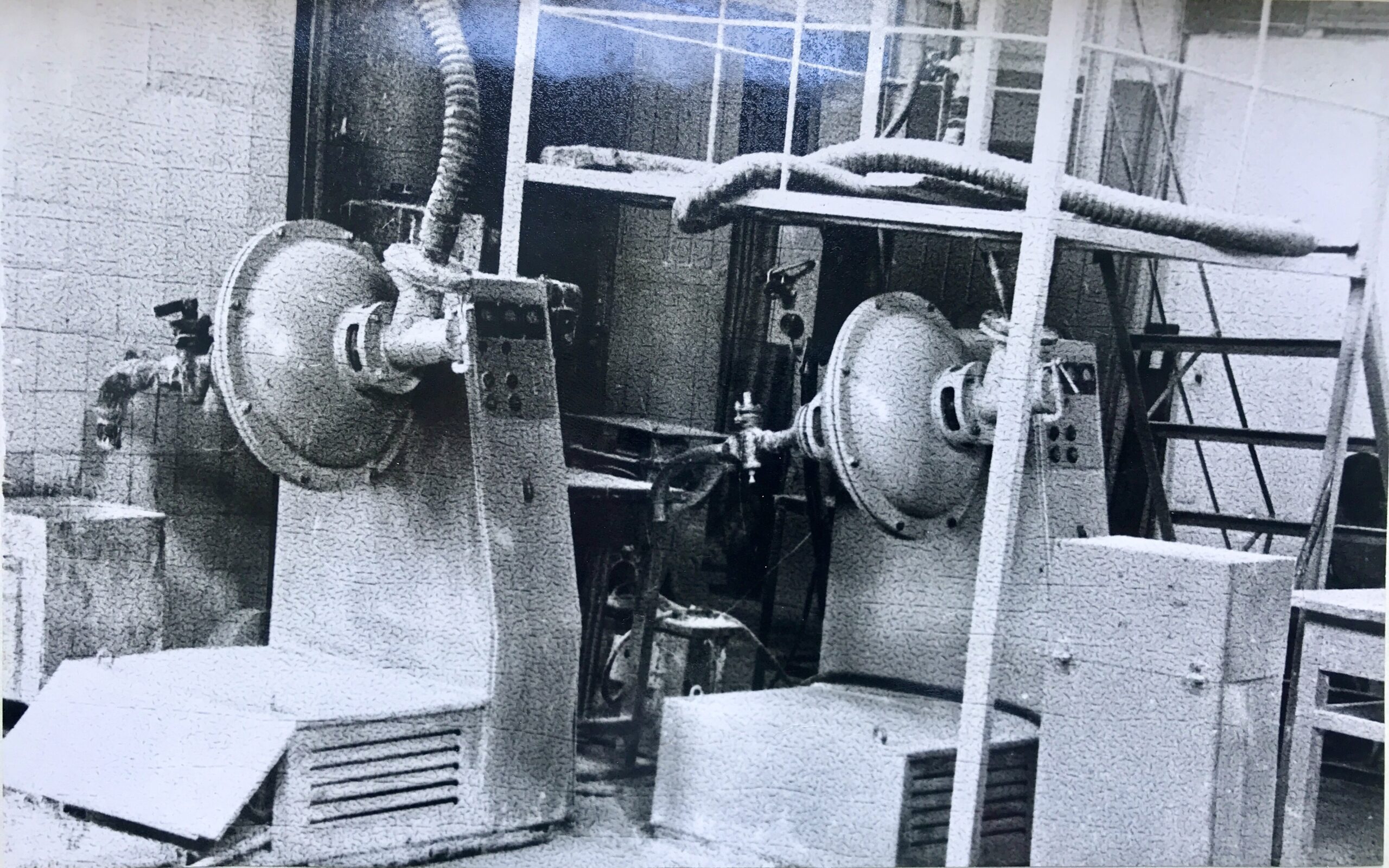

Існує багато способів і складів, що підвищують міцність неавтоклавного пінобетону. Найбільш раціональними для промислового застосування є способи активації сировинних компонентів або пінобетонних сумішей. Найефективнішими активаторами за ступенем механічного, електрохімічного та електромагнітного впливу на оброблювані матеріали та за питомою енергоємністю є електромагнітні апарати вихрового шару АВС.

Активація цементного розчину здійснюється в установках, де компоненти піддаються обробці в робочій зоні, виконаній у вигляді труби діаметром 86-150 мм, із розміщеними в ній ферромагнітними частинками (голками). Під впливом зовнішнього обертового електромагнітного поля голки переміщуються по робочій зоні, зіштовхуючись з частинками поміщених туди компонентів, перемішуючи і розмелюючи їх. При цьому генеруються ефекти акустичних хвиль, електролізу, магнітострикції, механострикції та кавітації з великою питомою потужністю. Це забезпечує підвищення однорідності суміші, багаторазове зростання швидкостей фізико-хімічних процесів структурування. Оцінка ступеня впливу параметрів електромагнітних активаторів на властивості сировинних компонентів і пінобетонної суміші — складна науково-технічна проблема, що потребує вирішення.

Проведено дослідження для оцінки ступеня впливу параметрів активації цементного розчину на властивості цементу, пінобетонної суміші та пінобетону.

На першому етапі роботи проводилися дослідження з підвищення дисперсних характеристик цементного тіста, обробленого в активаторі, з метою підвищення міцнісних характеристик цементного каменю.

В експерименті варіювався час обробки цементного тіста (В/Ц — 1/1) у межах від 10 до 100 секунд. При цьому контролювалися характеристики гранулометричного складу і питомої поверхні частинок цементу за допомогою Мікросайзера МС-201С.

Після активації цементної суміші до отриманої суміші додавали 3 частини стандартного піску (від маси цементу), масу перемішували в лабораторному розчиномішалці протягом трьох хвилин. Далі з отриманого цементно-піщаного розчину формували зразки — балочки стандартного розміру (40х40х160 мм). Зразки тверділи протягом 28 діб у нормальних умовах. Після цього зразки піддавали фізико-механічним випробуванням.

Аналіз результатів випробувань показав, що збільшення часу обробки цементного тіста в АВС від 10 до 100 с призводить до збільшення питомої поверхні частинок цементу з Sуд = 2930 см²/г до Sуд = 3820 см²/г. При цьому змінюється і характер розподілу частинок за фракціями.

Аналіз отриманих даних показав, що збільшення часу обробки цементного тіста призводить до зсуву кривих розподілу в бік збільшення кількості дрібних фракцій цементу. Так, для необробленого цементу кількість частинок діаметром до 20 мкм становить 44%, а для цементу, обробленого протягом 100 с — 71,2%.

Такі зміни дисперсності цементу призводять до зростання міцності цементного каменю, що підтверджується результатами випробувань зразків, наведені в таблиці 1.

Таблиця 1. Вплив часу обробки цементного тіста в активаторі на приріст міцності зразків цементно-піщаного розчину

| № складу | Час обробки, с | Межа міцності при стисканні (МПа) через: | |||

|---|---|---|---|---|---|

| 7 діб | 14 діб | 21 доба | 28 діб | ||

| 1 | 0 | 25,0 | 36,0 | 42,5 | 47,0 |

| 2 | 10 | 27,0 | 39,0 | 45,0 | 52,0 |

| 3 | 30 | 29,0 | 43,0 | 52,0 | 58,0 |

| 4 | 70 | 29,5 | 44,0 | 53,5 | 61,0 |

| 5 | 100 | 30,0 | 46,0 | 55,0 | 64,0 |

За результатами аналізу встановлено, що обробка цементного тіста в АВС призводить до значного підвищення (на 36,2%) міцності цементного каменю.

На другому етапі дослідження проводилась обробка в активаторі цементно-піщаного розчину. Співвідношення піску і цементу у розчині приймалося 1:1. Вода замішування використовувалася в повному обсязі (В/Ц=0,6). Попередньо приготований цементно-піщаний розчин пропускався через активатор протягом 10; 30; 70 та 100 секунд. Отриману таким чином суміш поміщали в лабораторний турбулентний змішувач, куди дозували піноутворювач. Протягом 3 хвилин готувалася пінобетонна суміш і заливалася у форми-куби (по дев’ять зразків для кожного експерименту) розміром 100х100х100 мм. Відформовані зразки витримували 2 години, після чого піддавали пропарюванню за режимом: 2 год + 8 год/90 °С + 3 год. Після пропарювання зразки розпалублювали і піддавали випробуванням на міцність і щільність відповідно до ГОСТ. Результати випробувань наведені в таблиці 2.

Таблиця № 2. Вплив часу обробки пінобетонної суміші в активаторі на властивості пінобетону

| № складу | Час обробки, с | Рухомість суміші за Суттардом, см | Середня щільність суміші, т/м³ | Середня щільність пінобетону, т/м³ | Межа міцності при стисканні, МПа | Коефіцієнт конструктивної якості, МПа/м⁶·т⁻² |

|---|---|---|---|---|---|---|

| 1 | 0 | 26 | 0,786 | 0,618 | 2,24 | 5,87 |

| 2 | 10 | 25 | 0,768 | 0,611 | 2,65 | 7,10 |

| 3 | 30 | 23 | 0,754 | 0,603 | 2,80 | 7,70 |

| 4 | 70 | 21 | 0,749 | 0,586 | 3,14 | 9,14 |

| 5 | 100 | 19 | 0,731 | 0,578 | 3,26 | 9,76 |

Аналіз результатів показав, що запропонований спосіб обробки розчинної суміші дозволив значно підвищити міцність пінобетону (до 40%). При цьому щільність пінобетону також знижується (до 8%), що свідчить не лише про підвищення однорідності структури пінобетонної суміші за рахунок високого ступеня гомогенізації, але й про додаткову поризацію розчинної складової при обробці в активаторі. Ці висновки підтверджуються динамікою зміни коефіцієнта конструктивної якості пінобетону, який визначався за формулою № 1 і характеризує якість структури ячеистого бетону.

ККК=Rp2ККК = \frac{R}{p^2}

де:

ККК — коефіцієнт конструктивної якості пінобетону, МПа/м⁶·т⁻²;

R — межа міцності пінобетону при стисканні, МПа;

p — середня щільність пінобетону, т/м³.

Отримані дані дозволяють зробити висновок, що критерій якості структури пінобетону при використанні обробки в активаторі зростає на 40–60%.

Проведені нами дослідження дають підстави зробити такі висновки щодо ефективності запропонованих рішень:

-

Обробка дозволяє підвищити питому поверхню твердих компонентів пінобетонної суміші на 25–30%, що сприяє підвищенню активності в’язучого (до 35%) та реакційної здатності наповнювача. Їх взаємодія призводить до утворення більш міцного міжзернового матеріалу, який визначає міцнісні характеристики пінобетонних виробів.

-

Покращується якість макро- та мікроструктури пінобетону за рахунок підвищення інтенсивності гомогенізації компонентів та додаткового захоплення повітря під час обробки в активаторі. Про це свідчить зниження щільності пінобетону на 5–8% та збільшення коефіцієнта конструктивної якості пінобетону на 40–60%.

-

Значно, на 30–40%, підвищується міцність пінобетонних виробів.

Це дуже важливо для підвищення рівня якості продукції на виробництві та задоволення зростаючих потреб ринку будівельних матеріалів.