У контексті практичних застосувань апаратів вихрового шару феромагнітних частинок хотілося б поговорити про такий напрямок, як підготовка палива на судах.

Види суднового палива

Якщо порівняти судно з автомобілем за особливостями споживання палива, можна виділити два важливі відмінності. Перше — судна менш вимогливі до типу використовуваного палива. Їхні енергетичні установки можуть працювати з різним паливом:

- дизельним пальним (легке паливо);

- мазутом (важке паливо);

- різними сумішами вуглеводнів, включаючи суміш дизельного пального і мазуту.

Двигун автомобіля зазвичай розрахований на споживання лише одного виду палива — бензину, дизельного пального або біодизеля.

Друга відмінність полягає в тому, що автомобіль шукає заправку для поповнення запасів палива, а у випадку судна «заправка» знаходить його. Роль «заправки» виконує спеціальне судно-бункерувальник, яке транспортує суднове паливо у цистернах, при цьому кожна цистерна розрахована на певний вид палива.

На автомобільних заправках паливо, як правило, вже має необхідний рівень якості, і його можна відразу заливати у двигун і починати рух. У випадку суден все трохи інакше, оскільки необхідна підготовка палива.

Підготовка суднового палива — основні проблеми

Розглянемо приклад флотського мазуту. Якість цього нафтопродукту при транспортуванні та зберіганні погіршується. У мазуті відбуваються реакції окислення і полімеризації, внаслідок чого вуглеводні перетворюються на тверді речовини і випадають в осад. У холодну пору року мазут підігрівають у залізничних цистернах за допомогою пари, що призводить до обводнення мазуту. У найгірших випадках кількість води у флотському мазуті може досягати 10-15%. Крім того, сам по собі флотський мазут — це в’язка речовина. Щоб забезпечити його перекачування з бункерного танкера на судно, мазут також підігрівають паром, що додає обводнення. Обводнений мазут горить погано, факел постійно зривається. Відбувається перевитрата палива через його неповне згорання. Також на повноту згорання впливають механічні домішки, які потрапляють у суднове паливо під час зберігання та транспортування. Тому перед спалюванням у суднових енергетичних установках необхідна підготовка палива.

Традиційні схеми підготовки суднового палива

Перед спалюванням суднове паливо потрібно очистити від механічних домішок і видалити воду. Допускається також використання обводненого палива, але в цьому випадку необхідно отримати стійку й однорідну водопаливну емульсію. Використання водопаливних емульсій у суднових енергетичних установках має додаткові переваги:

- зниження кількості шкідливих викидів;

- вища ефективність розпилення палива;

- підвищена стійкість горіння палива.

При виборі першого варіанту, тобто при використанні суднового палива у чистому вигляді, для його підготовки застосовують сепаратори. Цей метод характеризується втратою 2-3% горючої частини палива, яка випадає у вигляді шламу, а також труднощами утилізації відходів сепарації.

Підготовка палива у вигляді водопаливної емульсії здійснюється за допомогою гомогенізаторів. Але для роботи цих пристроїв потрібні потужні приводи, а продуктивність обладнання все одно залишається невисокою.

Апарат вихрового шару як альтернатива традиційним способам підготовки палива

Як і сепаратори, АВС також працює на основі фізичних принципів. Однак тут одне фізичне явище породжує інше, і завдяки впливу цих явищ на суднове паливо ефективність його підготовки суттєво зростає.

Конструктивно апарат вихрового шару складається з індуктора електромагнітного поля, робочої камери і феромагнітних частинок, які розміщені у робочій камері. Під час подачі напруги на обмотку індуктора у робочій камері виникає обертове електромагнітне поле, під впливом якого феромагнітні частинки починають рухатися по складних траєкторіях. Зміна напрямку руху відбувається через постійні зіткнення частинок одна з одною, зі стінками робочої камери і з частинками оброблюваної речовини. У цей час у робочій камері виникають фізичні і хімічні процеси, про які ми говорили раніше. Наприклад, при потраплянні у змінне електромагнітне поле у феромагнітних частинок виникає магнітострикція, тобто їхній об’єм і лінійні розміри починають змінюватися. Ці зміни призводять до акустичних коливань. Також у робочій камері виникають високі локальні тиски, інтенсивні ударні впливи феромагнітних частинок на частинки оброблюваної речовини, електроліз води тощо. Ці процеси призводять до інтенсивного перемішування і диспергування палива. Відбувається подрібнення і рівномірний розподіл по об’єму палива асфальтосмолистих включень, води та механічних домішок.

А тепер перейдемо до практичних результатів використання апаратів вихрового шару в процесах підготовки суднових палив. Розглянемо, як виконується підготовка палива на прикладі мазуту.

Технологічна схема підготовки флотського мазуту

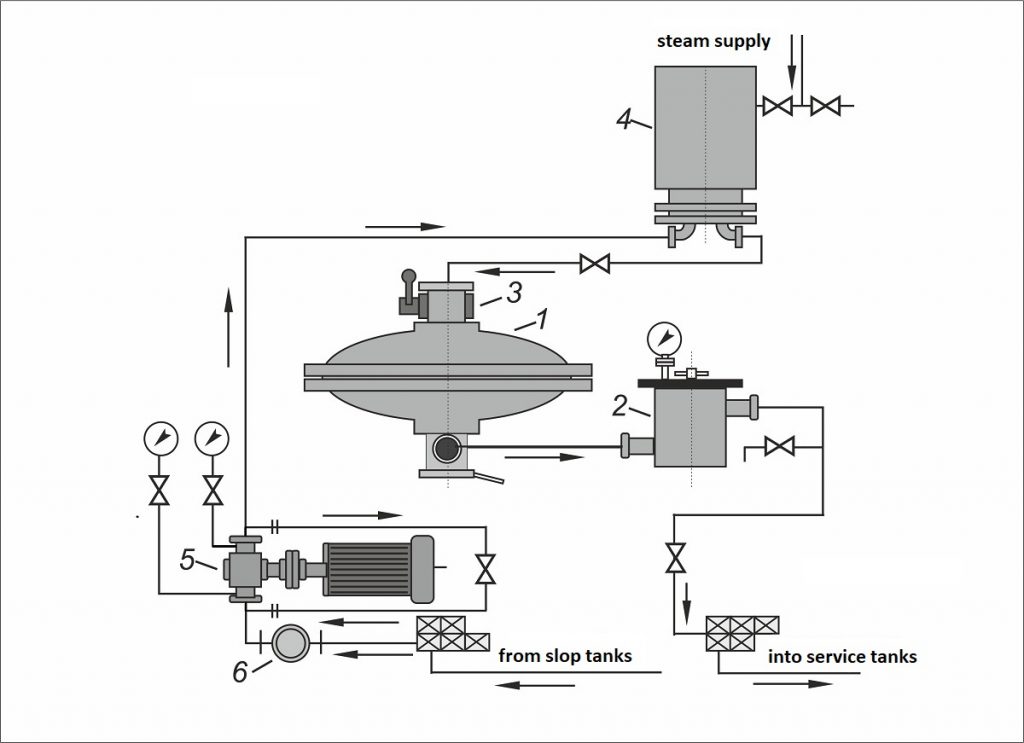

Один із можливих варіантів технологічної схеми підготовки обводненого мазуту з використанням апаратів вихрового шару наведено на рисунку 1.

Рисунок 1 – Технологічна схема підготовки обводненого флотського мазуту з використанням апаратів вихрового шару феромагнітних частинок: 1 – апарат вихрового шару АВС-100, 2 – магнітний фільтр, 3 – дозатор, 4 – підігрівач палива, 5 – насос, 6 – фільтр грубого очищення.

З відстійних танків з підігрівом мазуту до температури 40-45°С автономним насосом подачі палива мазут подається в підігрівач палива, а звідти – в апарат вихрового шару АВС-100. Після цього, пройшовши через магнітний фільтр, паливо потрапляє в витратні цистерни головного двигуна. Магнітний фільтр необхідний для видалення з палива часток феромагнітних частинок.

Результати випробувань апарата вихрового шару в реальних умовах

Експлуатаційні випробування апаратів вихрового шару проводилися в Латвійському пароплавстві на танкері «Фрідріх Цандер». У процесі випробувань були отримані оптимальні параметри для роботи апарата вихрового шару:

- продуктивність — 5-6 м³/год;

- температура підготовки мазуту на вході в АВС — 80-85°C;

- маса феромагнітних елементів у робочій камері апарата — 250 г.

Апарат АВС-100 працював 4 години на добу. Цього достатньо для того, щоб підготувати для головного двигуна 24-25 тонн важкого палива. Було встановлено, що під час підготовки палива в АВС-100 утворюється стійка до розшарування дрібнодисперсна водопаливна емульсія, згоряння якої не викликає ускладнень, а паливна апаратура працює нормально. Результати мікроскопії проб мазуту показали, що приблизно 75% часток механічних домішок і асфальтосмолистих включень подрібнюються до розміру 1 мкм і менше, а решта 25% подрібнюються до розмірів 3-5 мкм.

Дослідження проб обводненого мазуту, обробленого в АВС-100, показало, що після 10 днів зберігання не відбувається суттєвої коагуляції механічних домішок і збільшення глобул води.

Також досліджувалася ефективність згоряння водопаливної емульсії залежно від вмісту води в мазуті. Встановлено, що водопаливні суміші, підготовлені в АВС-100, з вмістом води до 25% є дрібнодисперсними і стійкими до розшарування. Згоряння їх у допоміжних котлах відбувалося без ускладнень, факел не пульсував, розпалювання відбувалося нормально, згоряння було бездимним.

Компанією GlobeCore було проведено випробування з отримання водопаливних емульсій на основі дизельного палива і води. Отримані результати свідчать про те, що апарат вихрового шару є універсальним і може використовуватися також при підготовці суднового дизельного пального.

Виробництво сумішей дизельного пального і мазуту потребує проведення додаткових випробувань, але результати, отримані для мазуту і дизельного пального окремо, говорять про перспективність можливого застосування апарата для цього напрямку підготовки судового палива.

Переваги апаратів вихрового шару в процесі підготовки суднових палив

- Герметичність і відсутність динамічних ущільнень: процес ведеться безпосередньо у трубопроводі, пропущеному через центральний отвір індуктора.

- Низьке споживання енергії: споживана потужність апарата вихрового шару АВС-100 становить 4,5 кВт, а оптимальна продуктивність – 4-5 м³/год. Тобто питомі енерговитрати не перевищують 1,1 кВт·год/м³, що у десятки разів менше, ніж у традиційних пристроїв для підготовки суднового палива.

- Висока ефективність: завдяки дрібнодисперсному диспергуванню і інтенсивному перемішуванню один АВС може заміняти кілька пристроїв у процесах підготовки палива (фільтри тонкого очищення, сепаратори тощо).

- Відсутність відходів: у випадку застосування АВС відходи палива, які є при використанні сепараторів, відсутні.

- Прискорення процесів: процеси отримання дрібнодисперсних емульсій і суспензій в АВС прискорюються в сотні разів завдяки інтенсивним факторам у робочій камері.

- Запобігання відкладанню смол і парафінів: обробка палива в магнітному полі запобігає відкладенню смол і парафінів.

- Зниження шкідливих викидів: завдяки отриманню і подальшому згорянню дрібнодисперсних і стабільних водопаливних емульсій.

Для отримання додаткової інформації зв’яжіться з нами за контактами, які ви можете знайти у відповідному розділі сайту.

Апарат Вихрового Шару ...

Апарат Вихрового Шару ... Апарат вихрового шару ...

Апарат вихрового шару ... Апарат вихрового шару ...

Апарат вихрового шару ...